- SAV / Réparation en France

- 🚚 Livraison gratuite en France dès 39,90 €

- 📦 Retour sous 14 jours

- ✉️ Service Client / Technique

-

9.6/10

9.6/10

- Imprimantes 3D

Pack Starter Creality K1 Max

Prix normal 1 041,60 € Prix 906,19 €

Raise3D Pro3

Prix 5 998,80 €

Ultimaker S7

Prix 8 998,80 €

Pack Starter Bambu Lab X1 Carbon Combo avec AMS

Prix 1 894,80 €

- Filaments 3D

ecoPLA Noir Forshape - 1.75mm - 1 kg

Prix normal 14,90 € Prix 12,67 €

- Résines 3D

Résine standard 8K Grise Elegoo - 1000 ml

Prix normal 35,90 € Prix 27,00 €Résine standard 2.0 Grise (Grey) Elegoo - 1000 ml

Prix normal 33,59 € Prix 26,39 €Résine Ultracur3D® ST 45 B Noire BASF - 5 Kg

Prix normal 576,00 € Prix 486,00 €

- Scanners 3D

Shining 3D EinStar

Prix 1 150,80 €

Einscan HX

Prix 11 988,00 €

Creality CR-Scan Lizard Premium Version

Prix 739,00 €

- Accessoires

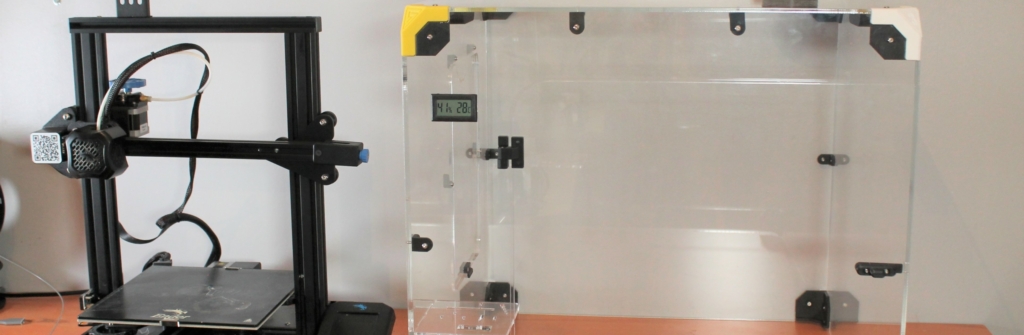

Caisson Ender 3 series - anti bruit et filtrant

Prix 226,80 €Polybox

Prix 68,28 €

- Pièces détachées

- Packs 3D

Rendre vos impressions 3D plus solide

- juillet 21, 2021

- 3:27

- Matériaux, Catégories, imprimantes 3D, Expert, Tutoriels

L’impression3D FDM pour Fused Deposition Modeling ou FFF pour Fused Filament Fabrication fonctionne par fabrication de couches successives. En effet, le principe de cette technique d’impression est de créer un objet 3D en le fabricant couche après couche avec votre imprimante 3D.

Les matériaux thermoplastiques utilisés pour cette fabrication sont fondus puis déposer finement couche après couche. Pour rendre vos impressions 3D vraiment solide il est important de bien comprendre ce principe de couche à couche et de filament fondu.

Le constat d’un point de vue mécanique est relativement clair. La liaison intercouche de votre objet imprimé en 3D est le point faible de tout objet fabriqué de manière additive. Afin de rendre vos impressions 3D solide (vraiment solide), il faut travailler sur ce point critique. Car, selon le type de filament 3D utilisé, il est plus ou moins facile d’obtenir une bonne efficacité mécanique entre les couches successives.

Le top 5 des astuces en vidéo

Introduction : La recherche d'une meilleure résistance mécanique

Le type de filament 3D utilisé et leur qualité vont bien sûr dicter la résistance générale de votre impression 3D mais celle-ci dépend aussi grandement de l’efficacité de cette liaison entre chaque couche de filament imprimé.

L’orientation de votre modèle 3D va par conséquent être également un paramètre important à prendre en compte lorsque l’on cherche à maximiser la résistance de son impression 3D.

Ensuite, et indépendamment des paramètres logiciels tels que l’épaisseur des coques et les densités et motifs de remplissage, qui vont eux aussi faire varier la résistance. Le but de cette étude va être de rechercher à améliorer la liaison entre les couches de matériaux afin de renforcer mécaniquement l’objet imprimé en 3D là ou se situe le point le plus faible de tout objet imprimé.

Objectif : Améliorer la liaison inter-couche

Avant de détailler les différents aspects à manipuler pour augmenter cette liaison, il faut préciser que certains types de filaments sont plus sensibles que d’autres pour ce qu’il en est de cette résistance intercouche. Les filaments type ABS ou PC par exemple, doivent au minimum respecter ces conditions afin de développer le minimum d’efficacité.

Il n’est pas rare de constater des impressions en ABS très peu résistante, cassante et fragile à cause d’une mauvaise maîtrise de cette liaison. Pour rendre vos impressions 3D solide et avec un niveau de performance réellement digne du matériau sélectionné, il faut s’attarder sur l’efficacité réelle de votre impression.

Cette adhérence et liaison mécanique entre les différentes couches sont la clé d’une impression solide et résistante de manière plus globale. Nous allons donc voir comment maximiser la solidité de votre impression 3D en améliorant la qualité de la liaison intercouche.

FILAMENT POLYMAKER

- Impression simplifée

- Performance mécanique et thermique

- Warping limité

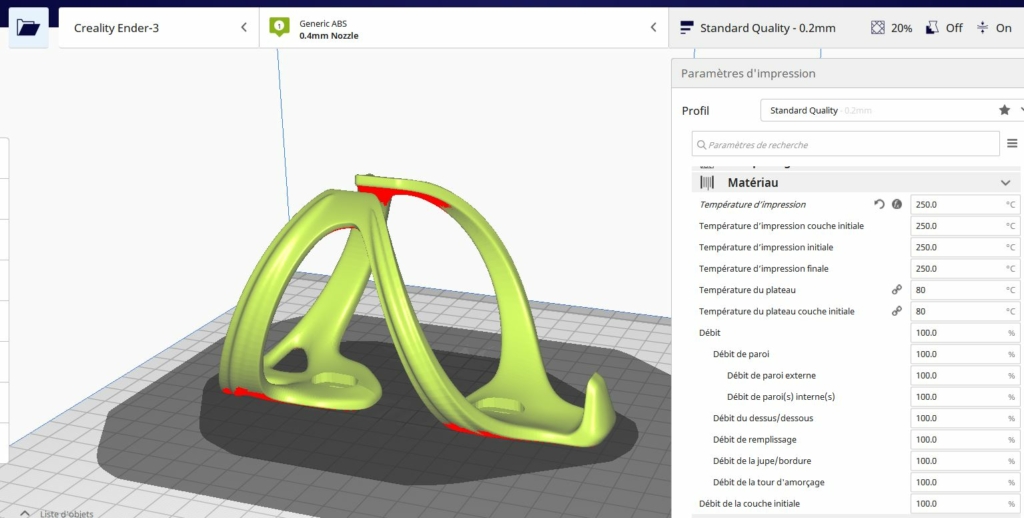

1- Augmenter la température d'extrusion

Prenons l’exemple d’un filament PETG, ce filament s’extrude entre 230 et 250°C (voire plus selon les marques et types de PETG). Cette plage de température correspond à la plage de viscosité exploitable par votre filament.

En sachant que, plus la température d’extrusion sera élevée, plus le matériau extrudé sera liquide. Il aura ainsi tendance à mieux se déposer et fusionner sur la couche précédente et ainsi maximiser cette liaison mécanique.

Les effets millefeuille ou de délamination sont généralement causés par un manque de température d’extrusion. Il ne suffit pas de fondre le filament et de le déposer. Il faut également produire une fusion entre les couches afin que celles-ci soient bien cohérentes et adhérentes.

En augmentant la température d’extrusion, le filament plus liquide et chaud épousera mieux et davantage la couche précédente. Renforçant ainsi la fusion et la solidité de vos impressions 3D.

Cette manipulation va probablement dégrader légèrement les performances de bridging (pontage entre deux points sans support) et causer du stringing.

Il faut idéalement trouver la bonne viscosité en adaptant sa température, ses vitesses et son épaisseur de couche. Tous ces paramètres vont en effet jouer sur la solidité réelle de votre impression 3D.

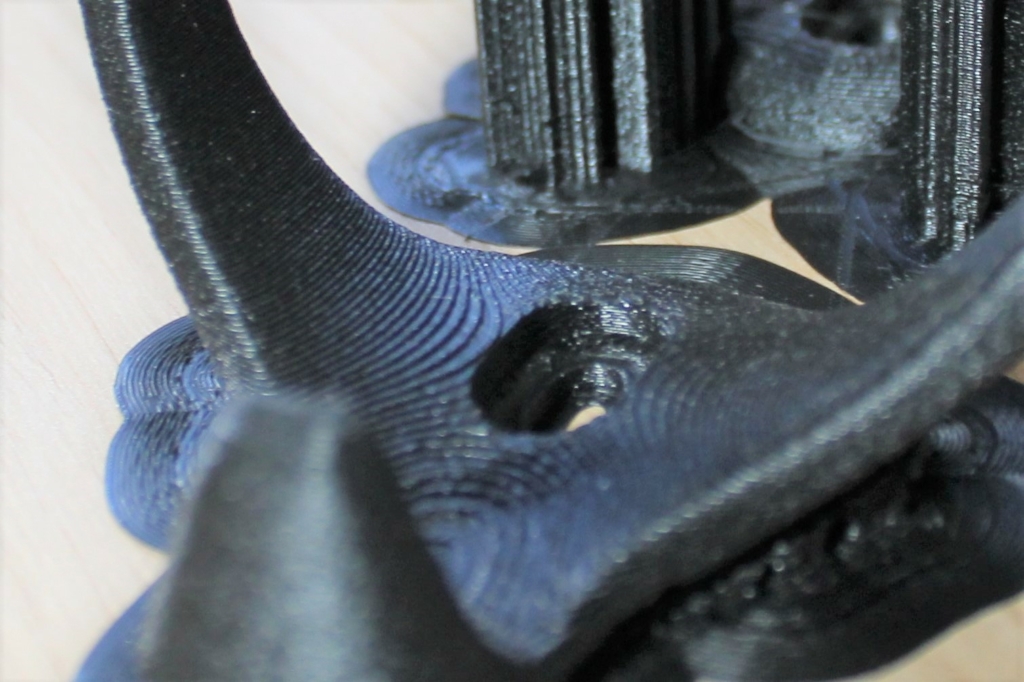

2- Réduire l'épaisseur de couche

Dans le but de renforcer la solidité des couches d’impression 3D, il peut être utile voire nécessaire de réduire l’épaisseur, la hauteur de vos couches d’impression.

Selon le filament utilisé et le type d’imprimante, il arrive que les températures d’extrusion ne puissent être augmentées.

Si le filament devient trop liquide à haute température ou que la limite de température de l’imprimante 3D est atteinte, l’astuce peut alors être de réduire l’épaisseur des couches.

Cette couche plus fine va rendre plus solide et efficace cette fusion. En diffusant davantage la chaleur vers la couche précédente, il sera plus facile d’obtenir une réelle fusion entre les strates.

Couches de 0.25 mm

Couches de 0.15 mm

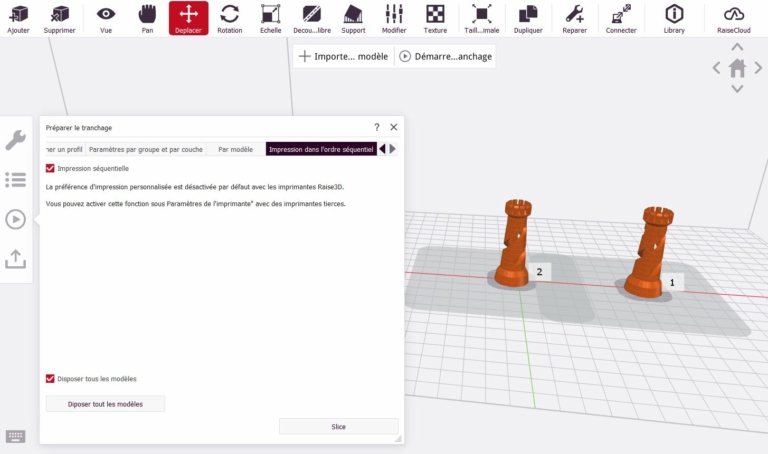

3- Réduire le temps de couche

De la même manière et selon votre configuration d’impression, le fait de réduire le temps de couche peut également renforcer la solidité de votre pièce imprimée en FDM.

L’utilisation des modes de fabrication par « Ordre séquentiel » pour ideaMaker ou « Séquence d’impression » sur Cura vont permettre de travailler de manière plus efficace vos fabrications.

Cette particularité est particulièrement vraie pour les matériaux refroidissant rapidement. Les filaments ABS ou Polycarbonate par exemple apprécient grandement de ne pas trop s’attarder sur le temps de fabrication de chaque couche. Plus la couche est longue en termes de durée de fabrication, plus la couche a le temps de refroidir. Il en sera donc plus complexe d’atteindre une bonne fusion des couches entre elles suite à ce séchage important du dépôt de couche précédent.

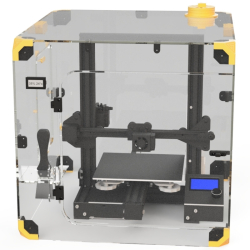

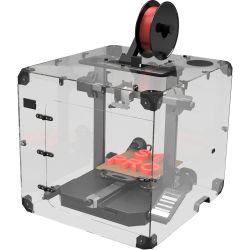

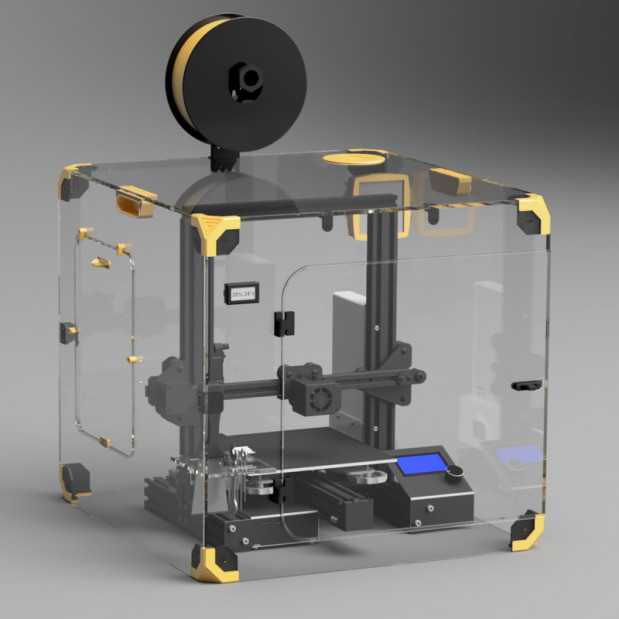

4- Utiliser un caisson pour imprimante 3D ou une imprimante fermée.

L’utilisation d’un caisson pour imprimante 3D ou même d’un capot va jouer un rôle extrêmement bénéfique pour ce qu’il en est de la résistance de vos modèles imprimés. Encore une fois, l’utilisation de filament technique comme les filaments ABS, ASA, ou le PC ont besoin de refroidir de manière lente, régulière et homogène.

Non seulement pour limiter les déformations, fissures, et décollement mais aussi pour renforcer les liaisons intercouches.

En ajoutant un caisson thermique, vous n’aurez que des avantages quant à l’utilisation de ce type de filament. La température interne lors de l’impression est stable et plus élevée qu’en temps normal. Cette plus haute température de fabrication va naturellement grandement aider à améliorer la solidité de vos modèles 3D.

Le fait de stabiliser la température et d’empêcher toute variation va également augmenter la fiabilité de vos impressions tout en maximisant leur solidité.

CAISSON IMPRIMANTE 3D

- Stabilité thermique

- Réduction du bruit

- Filtration intégrée

La solution tout en 1 pour améliorer les performances de votre imprimante ouverte type Creality. Cette version du caisson pour Creality Ender3 est compatible avec d’autres modèles d’imprimante 3D du même format. Mais, il existe aussi une plus grande version du caisson, adapté au CR-10.

5- Ventilation

Le rôle de la ventilation paramétrable dans le logiciel de slice est de refroidir le dépôt plastique de manière à durcir assez rapidement pour conserver sa forme et sa position. Le but ici est de sécher rapidement les filaments extrudés. Dans le cas du filament PLA ce refroidissement est nécessaire. Pour des filaments hautes températures tels le Polycarbonate ou les filaments ABS, cette ventilation est par défaut minime (entre 0 et 5%)

Si vous constatez sur vos impressions en PLA ou PETG un manque de liaison intercouche, le fait de réduire la ventilation va également jouer un rôle bénéfique sur cette caractéristique.

Conclusion

Avec une imprimante 3D FDM et une partie des filaments 3D compatibles, il est important d’être vigilant sur l’efficacité réelle de votre impression 3D.

En adaptant légèrement vos paramètres et configurations d’impression, il est finalement simple et rapide d’améliorer la résistance mécanique de vos objets. Augmentez l’efficacité de vos pièces imprimées en les rendant plus solide et isotropique grâce à ces quelques conseils simple et efficace.