5 astuces pour décoller ses impressions 3D du plateau

5 astuces pour décoller ses impressions 3D du plateau Introduction Utilisation de la spatule Utiliser un plateau flexible Ajouter un Raft à votre impression Utiliser de la colle Différence de température Conclusion LinkedIn Facebook Twitter WhatsApp Email Il n’est pas forcément évident de décoller les impressions 3D du plateau de votre imprimante 3D. De plus, il est vite arrivé d’abîmer votre pièce ou bien le plateau de votre imprimante. Il existe de nombreuses méthodes et cet article n’a pas pour but de vous les présenter toutes mais seulement les plus courantes et les plus performantes. Entrons tout de suite dans le sujet avec certainement la plus utilisée et surtout la plus dangereuse. C’est le parfait exemple de la raison de cet article : comment éviter de vous blesser. Décoller ses impressions 3DUtilisation de la spatule et de la force Cette méthode où vous exerciez une forte pression avec la main sur l’objet ou que vous utilisiez une spatule, le risque est de casser l’objet, le plateau ou de vous blesser. Dans tous les cas, nous ne pouvons recommander que d’attendre que le plateau soit refroidi au maximum. Cela permettra un retrait plus doux de la pièce et limitera les risques. Dans tous les cas, si vous avez besoin de forcer sur une pièce pour la décoller, il y a forcément une solution alternative que nous ne pouvons que vous recommandez. Un meilleur paramétrage du fichier ou bien même simplement une calibration Z peuvent faire la différence et prévenir les risques. Décoller ses impressions 3DUtiliser un plateau flexible La mise en place d’un plateau flexible sur votre imprimante est un vrai plus. Vous ne devez pas hésiter si vous n’en avez pas déjà un. L’essayer c’est l’adopter. Une technologie assez simple où vous venez coller une surface magnétique sur votre plateau actuel et sur lequel vient se magnétiser un revêtement flexible. Le plateau magnétique est donc tout à fait plan et parfaitement aligné comme votre plateau d’origine, mais vous pouvez en détacher très rapidement le revêtement flexible. Tordez-le et pliez-le alors pour extraire rapidement et sans mal la pièce de votre plateau. Cela est d’autant plus efficace que la pièce est grande. Accessoire imprimante 3D Plateau flexible pour imprimante 3D Découvrir Décoller ses impressions 3DUtiliser un raft (radeau) Le raft (ou radeau) est souvent méconnu, voir peu utilisé, mais il apporte de nombreux avantages. Déjà, il vous permettra d’uniformiser l’état de surface de l’impression 3D. En plus, et comme il vient se déposer entre le plateau de votre imprimante 3D et votre pièce, il agit comme une interface et sera plus simple à décoller. Vous pourriez aussi imprimer votre raft dans une autre matière, comme du PVA ou même imaginer un raft avec du filament PLA si vous imprimez des matériaux flexibles par exemple. Décoller ses impressions 3DUtiliser de la colle Cela peut sembler contre productif mais ajouter de la colle lors de votre impression peut permettre de faciliter le retrait de la pièce du plateau. En utilisant de l’eau par exemple, vous pouvez diluer légèrement la colle dès la fin de l’impression ce qui facilitera énormément le retrait de la pièce. La colle agit alors comme une interface et cédera bien avant votre pièce ou le plateau. Cette méthode est certainement l’une des mieux et peut être combinée avec un plateau flexible ce qui lui donne encore plus d’intérêt. Accessoire imprimante 3D Magigoo Original – 50 ml – Adhésif plateau Découvrir ce produit Décoller ses impressions 3DUtiliser la différence de température Une autre méthode assez simple à utiliser si les autres n’ont pas fonctionné par exemple. Placez simplement votre plateau (avec l’impression 3D dessus) dans un réfrigérateur quelques minutes pour le refroidir. Lorsque les matériaux se refroidissent, ils se contractent, et vous pouvez tirer parti des différents taux de refroidissement de la surface de construction et de la pièce imprimée. Si votre plaque de construction est faite d’un matériau sensible à la température, comme le verre ou l’aluminium, cette méthode fonctionnera encore mieux. Conclusion Décoller les impressions 3D de son plateau est naturel et essentiel. Mais prenez conscience que si vous forcez ou si vous avez tendance à sentir que la spatule pourrait devenir dangereuse, c’est sûrement qu’il existe d’autres méthodes qui vous faciliteraient la vie et vous aiderait. N’hésitez pas à partager en commentaire vos méthodes de décollement pour en faire bénéficier la communauté.

Le TOP5 des matériaux d’impression 3D les plus utilisés

Top 5 des matériaux d’impression 3D les plus répandus Introduction PLA PETG ABS Flexibles Nylon Conclusion LinkedIn Facebook Twitter WhatsApp Email Si vous possédez une imprimante 3D vous savez qu’il existe de nombreux matériaux et il est souvent complexe de choisir le bon parmi ces derniers. Nous n’allons pas voir l’entièreté du catalogue de filaments 3D disponibles mais attardons-nous sur les 5 matériaux d’impression 3D les plus répandus. Top 5 matériaux impression 3DLe Filament PLA Le filament PLA est le plus connu de tous et représente plus de la moitié de la consommation mondiale. Pour quelles raisons ? Points positifs : Simplement, car il est très abordable et qu’il s’imprime très facilement. Disponible en de nombreuses couleurs, le PLA est parfait pour l’impression d’objets décoratifs et nous le recommandons fortement pour réaliser vos premières impressions et découvrir votre machine. Points négatifs : Le PLA est très cassant et résiste mal mécaniquement et très mal thermiquement (40/50°C). Il existe cependant des PLA plus résistant mécaniquement comme les filaments PLA Tough. Matériau impression 3D PLA Noir Forshape Premium – 1.75mm – 1kg Découvrir ce produit Matériau impression 3D PolyTerra PLA Blanc coton – 1.75mm – 1 kg Découvrir ce produit Top 5 matériaux impression 3DLe Filament PETG Le filament PETG est apparu depuis longtemps mais a connu une très grande croissance d’utilisation ces dernières années. Points positifs : Un matériau assez simple à imprimer. Vous le connaissez tous car c’est avec du PET que sont fabriquées les bouteilles d’eau. Il dispose d’un aspect brillant et légèrement translucide. Points négatifs : Il est cependant moins résistant thermiquement et mécaniquement qu’un ABS et translucide. Matériau impression 3D PETG Blanc Forshape Premium – 1.75mm – 1Kg Découvrir ce produit Matériau impression 3D PETG-CF Carbone Forshape Industrial – 1.75mm – 500g Découvrir ce produit Top 5 matériaux impression 3DLe Filament ABS Les filaments ABS sont très communs dans l’industrie et naturellement dans l’impression 3D où tout le monde a déjà entendu parlé de ce matériau. Points positifs : Il présente de très bonnes propriétés et résistances thermiques et mécaniques. Un dérivé (le filament ASA), permet d’imprimer des pièces résistantes en plus aux UV pour un usage extérieur. Points négatifs : Souvent difficile à imprimer car l’ABS se rétracte fortement lors de l’impression. Des variantes comme l’ABS-X Forshape limite ces effets indésirables. L’ABS est un matériau assez incompris et pour obtenir de bonnes performances lors de l’impression il est nécessaire d’utiliser une enceinte fermée au minimum. Matériau impression 3D ABS-X Gris Foncé (Iron Grey) Forshape Industrial – 1.75mm – 750g Découvrir ce produit Matériau impression 3D ABS CF Nanovia (renforcé en fibres de carbone) – 1.75mm – 500 g Découvrir ce produit Top 5 matériaux impression 3DLe Flexible Les filaments flexibles sont très utilisés dans le milieu professionnel et permettent de créer des mors de préhension (par exemple) ou des pièces techniques mêlant résistances aux chocs et souplesse. Points positifs : Le TPU est très intéressant par sa « souplesse » et sa capacité à reprendre sa forme initiale. Excellent pour de nombreuses applications. Points négatifs : Plus la dureté Shore est basse et plus une imprimante 3D direct drive sera nécessaire pour simplifier son impression. Matériau impression 3D TPU-98A Rouge Forshape Premium – 1.75mm – 400g Découvrir ce produit Matériau impression 3D Polyflex TPU-90A Noir – 1.75mm – 750 g Découvrir ce produit Top 5 matériaux impression 3DLe Nylon (PA) Les filaments Nylon ou Polyamide sont très utilisés dans le domaine professionnel. Ils nécessitent de solides connaissances de l’impression 3D mais offrent un matériau très résistant utile dans de nombreuses applications exigeantes. Points positifs : Le nylon est très résistant mécaniquement, thermiquement et chimiquement. Un candidat parfait pour l’impression de pièces techniques. Points négatifs : Il prend facilement l’humidité et est relativement difficile à imprimer. L’usage d’une imprimante 3D professionnelle est recommandé. Ce matériau est très courant et est souvent chargé en fibre de carbone pour lui apporter encore plus de résistances. Des imprimantes, comme la Raise3D E2CF, sont spécialisées dans l’impression de ces matériaux techniques et très présents dans l’industrie. Matériau impression 3D PolyMide PA6-CF Noir – 1.75mm – 500 g Découvrir ce produit Matériau impression 3D PA12 CF Noir Raise3D Industriel – 1.75mm – 1Kg Découvrir ce produit Conclusion Nous ne traitons ici que les matériaux les plus répandus et les plus utilisés dans le monde de l’impression 3D. Il existe de nombreux autres matériaux avec chacun leurs variations qui permettent de répondre à un très large éventail de besoins techniques. N’hésitez pas à contacter un de nos experts pour lui faire part de vos besoins et problématiques.

SPANK : Réduire de 50% le temps de validation de ses pièces

SPANK : Réduire de 50% le temps de validation de ses pièces LinkedIn Facebook Twitter Email SPANK est une marque qui conçoit, développe et fabrique en interne une gamme complète de composants uniques et exclusifs. Depuis 2002, SPANK produit des composants de VTT par avec précision. SPANK fabrique ses produits dans son usine, qui lui appartient entièrement, à partir de matières premières de la plus haute qualité. SPANK s’est très vite rapproché de la fabrication additive et est, aujourd’hui, équipé de Raise3D Pro3 pour la validation des pièces. Opter pour la technologie d’impression 3D a permis de surmonter ces problèmes que nous avions dans le processus de prototypage, et nous utilisons des imprimantes 3D depuis plus de 7 ans Réduction du temps de validation SPANK a plusieurs produits différents, des roues de VTT aux petites pièces. En raison du grand nombre et de la variété des composants de vélo, l’utilisation d’autres imprimantes 3D nécessite de découper le modèle en plusieurs parties, ce qui signifie qu’il faut décomposer les modèles en composants plus petits et les imprimer un par un, ce qui augmente considérablement le temps total d’assemblage. En revanche, la grande taille d’impression de l’imprimante Raise3D Pro3 Plus permet d’imprimer plusieurs pièces différentes et plus grandes à la fois. La plus grande surface d’impression est l’une des raisons pour lesquelles SPANK a choisi Raise3D. Elle lui permet de réduire de moitié le temps nécessaire au cycle de vérification des composants. Télécharger le cas client complet Découvrez pourquoi s’équiper d’imprimantes Raise3D Pro3 pour la validation pièces. Imprimante 3D Grand format Raise3D Pro3 La Raise3D Pro3 est forgée dans les traces de la Pro2 avec vos lots de nouveautés et notamment un système de têtes d’extrusion indépendantes, le nivellement du plateau automatique et un Air Manager intégré pour la gestion de l’air et de la température à l’intérieur de l’imprimante 3D. Découvrir ce produit

Choisir la taille de buse pour votre imprimante 3D ?

Choisir la taille de buse pour votre imprimante 3D ? Introduction Choisir le diamètre Choisir la matière Conclusion LinkedIn Facebook Twitter WhatsApp Email Choisir la taille de la buse est primordial car c’est certainement la pièce qui aura le plus d’impact sur vos impressions 3D. Reine d’une extrusion réussie sur votre imprimante 3D, elle se décline sous de nombreuses versions et chacune d’elles aura des avantages différents et correspondra à une situation précise. Nous allons étudier dans ce guide, les différents matériaux qui composent nos buses d’imprimantes 3D et les différents diamètres disponibles sur le marché. Il est important de vérifier les compatibilités entre les buses et votre imprimante. Par exemple, les imprimantes 3D Creality auront un filetage MK8 alors que les imprimantes 3D Raise3D auront des buses avec un filetage spécifique par exemple. Guide : Comment améliorer le rendu de vos impressions 3D ? Améliorer impression 3d : Les imprimantes 3D FDM et l’impression 3D de manière plus générale a de nombreux avantages mais cette technologie de fabrication 3D connaît aussi certaines limites. Lire le guide maintenant Choisir la taille de buse pour votre imprimante 3D ?Les différents diamètres de buse Nous avons vu qu’ils existent différents matériaux qui composent vos buses d’imprimante 3D. Penchons-nous rapidement sur les différents diamètres que vous pourrez trouver et de l’intérêt de chacun d’eux. Attention à garder une hauteur de couche à moins de 80% du diamètre de la buse. Attention a bien paramétrer votre imprimante 3D lorsque vous changez de buse et notamment d’adapter les paramètres du slicer. De 0,1 à 0,4 mm Les buses de petits diamètres permettent d’imprimer avec des détails plus fins sur vos modèles et d’être plus précis. Les lignes d’impression seront plus fines et seront moins visibles à l’œil. Cependant, vous perdrez proportionnellement en temps d’impression. De 0,4 à 0,6 mm Ce sont les dimètres les plus répandus. 0,4mm est le diamètre par défaut et le plus commun. Il est utilisé partout et possède un très bon rapport de qualité / temps d’impression. Les diamètres de 0,5 et 0,6 quant à eux, servent souvent avec des filaments contenants des particules (filament fibre carbone ou verre) pour ne pas que les fibres bouchent la buse. 0,8mm et plus Ensuite, les buses pour imprimante 3D avec des diamètres de 0,8mm ou plus sont très souvent utilisés pour le prototypage rapide de pièces ou des impressions rapides. Vous perdrez fortement en qualité d’impression mais économiserez un temps précieux. Choisir la taille de buse pour votre imprimante 3D ?Les différents matériaux Il existe plusieurs matériaux pour votre buse d’impression 3D et qui auront des avantages en termes d’usures et de vitesse d’impression par exemple. Le laiton Les buses en laiton sont les plus répandues et celles que vous trouverez très souvent déjà montée sur votre matériel. Elles ont une excellente conductivité de la chaleur, ce qui vous permettra d’imprimer avec des vitesses élevées. Elles auront malheureusement une durée de vie plus courte que les autres buses mais sont peu coûteuses. L’acier renforcé ou trempé Les buses en acier renforcé sont performantes et très résistances. L’acier utilisé permet d’obtenir une abrasion très faible et une utilisation performante des matériaux abrasifs. Seul défaut, sa conductivité thermique plus faible oblige souvent à imprimer à des vitesses plus raisonnables que le laiton. Les buses techniques Enfin, ils existent de nombreuses buses plus techniques. Comme les buses Ruby ou les buses en carbure de silicium (Buse SiC) spécialement développé pour l’impression des filaments chargés en carbone de la Raise3D E2CF. Ces buses auront toutes des intérêts différents qui correspondront à une utilisation précise. Hotend interchangeable ultra rapide Hotend interchangeable pour Raise3D Pro3 et Pro3 Plus avec buse V3H 0.4mm Le Hotend interchangeable est une pièce détachée et un consommable qui permet de changer de hotend en quelques instants et qui facilite les opérations de maintenance et les changements de profils ou de matériaux. Découvrir ce produit Assortiment de buses pour imprimante 3D Lot de 24 Buses Laiton MK8 Forshape (2 x 0.2mm, 2 x 0.3mm, 12 x 0.4mm, 2 x 0.5mm, 2 x 0.6mm, 2 x 0.8mm, 2 x 1.0mm) e Lot de 24 Buses laiton MK8 de la marque Forshape est un ensemble de buses de plusieurs diamètres. Découvrir ce produit Choisir la taille de buse pour votre imprimante 3D ?Conclusion Le choix de la buse idéal n’est pas très compliqué mais demande quelques connaissances et surtout de réaliser quelques tests afin de qualifier ces procédés simples en expérience réelle. Si vous avez un doute sur le choix d’une buse plutôt qu’une autre ou tout simplement pour vous rassurer. Nous sommes à votre écoute et ne manquerons pas de vous conseiller.

Skyzer : Production à long terme de produits personnalisés

Cas client : Production à long terme de produits personnalisés LinkedIn Facebook Twitter Email Skyzer a acheté un certain nombre d’imprimantes Raise3D Pro3 pour ses usines de Sydney et de Melbourne, ce qui permet non seulement d’augmenter la capacité de leurs services personnalisés, mais aussi de réduire considérablement les coûts, tant en termes d’argent que de temps. La construction d’une usine de production de masse utilisant des imprimantes 3D comme principal procédé de fabrication est ainsi devenue une réalité. La fiabilité des machines signifie que nous pouvons imprimer en toute confiance tout au long de la nuit et les hotends interchangeables de l’édition Pro3 sont une réelle amélioration par rapport aux modèles précédents. Elles vont certainement réduire les temps d’arrêt dus à la maintenance. Personnalisation rapide des montages Le métier de Skyzer est d’assembler, de traiter, de réparer et de tester les composants électroniques pour ses clients. Comme ces composants électroniques ont des hauteurs et des géométries différentes, ils doivent être assemblés avec des montages sur mesure. Les montages sur mesure permettent d’éviter d’endommager les produits ou les sous-ensembles pendant l’assemblage et les tests. Les imprimantes Raise3D permettent à l’entreprise de répondre rapidement aux besoins des clients et de produire des gabarits d’assemblage répondant spécifiquement aux exigences d’un client. Skyzer reçoit de ses clients des modèles de produits confidentiels, puis ils peuvent modifier ces modèles directement sur ordinateur, qui sont ensuite imprimés sur une imprimante Raise3D Pro3 en interne. Skyzer n’a pas besoin d’acheter des montages à des tiers, ce qui permet de réduire le temps de production, d’avancer les dates de livraison et de protéger considérablement la propriété intellectuelle de ses clients. C’est un processus plus rapide, moins cher et plus sûr, tant pour Skyzer que pour ses clients. Télécharger le cas client complet Découvrez pourquoi s’équiper d’imprimantes Raise3D Pro3 pour la production de pièces. Imprimante 3D Grand format Raise3D Pro3 La Raise3D Pro3 est forgée dans les traces de la Pro2 avec vos lots de nouveautés et notamment un système de têtes d’extrusion indépendantes, le nivellement du plateau automatique et un Air Manager intégré pour la gestion de l’air et de la température à l’intérieur de l’imprimante 3D. Découvrir ce produit

Prototypage rapide en impression 3D : Les avantages ?

Prototypage rapide en impression 3D : Les avantages ? Introduction Fonctionnement Avantages de l’impression 3D Conclusion LinkedIn Facebook Twitter WhatsApp Email Le prototypage rapide offre la possibilité à un industriel ou un bureau d’études, par exemple, de fabriquer rapidement des pièces à partir de modèles CAO. Apparu dans les mêmes années que l’impression 3D, le prototypage rapide intègre d’autres technologies, comme le fraisage pour ne citer que lui. L’impression 3D, et c’est de plus en plus vrai, ajoute une immédiateté de conception et de fabrication qui permet le développement très rapide de prototypes 3D. Fonctionnement du prototypage rapide Le principe même du prototypage rapide est de pouvoir, en quelques heures, obtenir une pièce afin de pouvoir analyser différents aspects et corriger ou améliorer ceux-ci sur le logiciel de conception. En réalisant, ces étapes successivement, la conception de produit gagne en efficacité, surtout avec le gain de temps qu’offre l’impression 3D. On peut définir 3 grands axes dans le prototypage rapide qui servent à valider des points et des aspects différents et tout aussi important de la conception d’un produit. Prototype fonctionnel Ce type de prototypage rapide est utilisé pour fabriquer une pièce et en étudier les matériaux et sa fonctionnalité. Prototype technique Celui-ci permettra d’analyser les performances requises et recherchés lors de la conception. Prototype géométrique Enfin le prototypage rapide géométrique permet de valider les formes et les côtes et dimensions de l’objet. Ces méthodes ont globalement le même but et servent à analyser, vérifier et valider la conception et l’étude d’un nouveau produit avant une mise en production. Il existe de nombreuses techniques plus ou moins utilisées dans l’industrie pour arriver à la conception et à la validation d’un produit ou d’une pièce. Les avantages de l’impression 3D liés au prototypage rapide Avant l’arrivée de l’impression 3D, le prototypage rapide était réalisé avec des procédés de fabrications plus traditionnels, comme l’usinage ou l’injection. Au fur et à mesure de l’apparition de l’impression 3D dans le monde professionnel et industriel, cette technologie a su convaincre en s’améliorant sans cesse. L’ajout de matériaux utilisés en industrie, les volumes et les vitesses d’impression ont évolué. Ainsi que la stabilité et la précision des imprimantes 3D. L’ensemble de ces facteurs a permis à la fabrication additive de trouver sa place et d’apporter de nombreux avantages, tout en repoussant les limites des méthodes traditionnelles. 1. Time to Market (TTM) réduits Le « Time to Market » est important pour tout fabricant afin de limiter les coûts et d’optimiser la production des pièces. Le prototypage rapide lié à l’impression 3D permet de réduire drastiquement le temps de fabrication du prototype. En outre, contrairement à l’injection où l’usinage, l’imprimante 3D peut être à disposition du dessinateur et directement à porter de main. C’est le cas avec les imprimantes 3D professionnelles de bureau comme la Raise3D Pro3. Cette proximité permet de passer du modèle CAO à un prototype imprimé en seulement quelques heures. Ainsi, il sera possible d’itérer rapidement vos phases de prototypages et pour un coût dérisoire. 2. Coûts de prototypage très faibles Au-delas des temps d’itération réduit, le très faible coût des matériaux permet d’optimiser grandement le rendement économique du prototypage. À l’échelle de la conception d’un moule pour injection qui pourrait coûter plusieurs milliers d’euros. Une pièce imprimée en 3D coûte seulement quelques euros (voir centaines d’euros). Les économies d’échelle sont très importantes et se répercutent facilement sur vos coûts de R&D. La prise en compte de ces cycles d’itération rapides et peu coûteux permet aussi de produire plus de prototypes et d’augmenter d’autant les chances de succès et les erreurs de conception. 3. Avantages techniques de l’impression 3D Enfin, les avantages techniques de l’impression 3D permettent de réaliser des fabrications avec de nombreux avantages. Outre le gain de temps et le coût très bas des matériaux, vous pourrez réaliser des pièces impossibles à fabriquer avec les méthodes traditionnelles. Il sera possible d’imprimer des pièces complexes et avec des formes peu orthodoxes comme des entrelacements, des imbriquements et cavités complexes. Cette possibilité de formes particulières permet aussi souvent d’imprimer vos prototypes en une seule pièce, ce qui (au-delà du gain de matière et de temps) limite le post-traitement nécessaire à l’assemblage des prototypes. 4. Optimisation topologique Là, où les méthodes traditionnelles réalisent des pièces pleines, l’impression 3D permet de choisir et définir la quantité de matières présente à l’intérieur de la pièce. Cette optimisation topologique des pièces apporte une souplesse dans la fabrication et, encore une fois, une réduction des coûts. Conclusion L’impression 3D bouleverse les possibilités liées à la conception et à l’étude des produits. Cette technologie a rendu accessible la production de prototypes rapides en série et permet à tout ingénieur de visualiser son travail sans délais. Cette prouesse est à la portée de tous les fabricants et nos équipes peuvent vous conseiller et vous apporter les solutions et la formation à l’impression 3D nécessaire pour intégrer cette nouvelle technologie au sein même de votre entreprise et auprès de vos équipes. imprimante 3D professionnelle Imprimante 3D Raise3D Pro3 L’imprimante 3D Raise3D Pro3 est reconnue pour son efficacité et sa polyvalence sur ce grand format d’impression. Équipée d’un système de double extrusion mobile, puissant et performant, elle répond aux demandes les plus exigeantes. Découvrir ce produit

Support impression 3D : Filament ou résine, pourquoi s’en servir ?

Les supports en impression 3D sont un élément important voir essentiel de la conception de vos modèles. Pourquoi et comment les utiliser ?

Dureté Shore des filaments et matériaux d’impression 3D

La Dureté Shore des filaments pour imprimante 3D est un terme technique qui définit la dureté du matériau. Comment bien le choisir ?

Core XY vs Cartesienne vs Delta : Quelle est la meilleure imprimante 3D ?

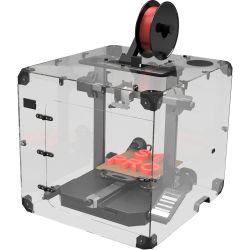

Core XY vs Cartesienne vs Delta : Quelle est la meilleure imprimante 3D ? Introduction Pourquoi différentes structures ? Imprimante Cartésienne Imprimante Core XY Imprimante Delta Quelle est la meilleure imprimante 3D ? Conclusion Share on linkedin LinkedIn Share on facebook Facebook Share on twitter Twitter Share on whatsapp WhatsApp Share on email Email Si vous désirez acheter une imprimante 3D et que vous avez regardé ce qui existait aujourd’hui sur le marché, vous avez dû vous rendre compte qu’il existait plusieurs formes et structures d’imprimantes 3D. Nous allons comparer et voir les différences des machines Core XY vs Cartesienne vs Delta. Tout d’abord, regardons du côté du besoin utilisateur. Le principe est de trouver une imprimante proposant une bonne prise en main générale mais surtout et avant tout : une imprimante 3D qui vous permettra d’obtenir des prints de qualité et avec un bon respect dimensionnel. La vitesse d’impression, qui est souvent un facteur très recherché, sera placée en second plan. Nous pourrons jouer sur le facteur quand la qualité sera au rendez-vous. Dans tous les cas, ces deux besoins sont souvent liés l’un à l’autre. Guide d’achat : Quelle imprimante 3D choisir ? Avant toute chose, il est important de choisir l’imprimante qui vous correspond le mieux à vous et à vos besoins. N’hésitez pas à lire notre guide d’achat sur le sujet. Lire le guide maintenant Core XY vs Cartésienne vs Delta : Pourquoi différentes structures ? Il existe plusieurs types et structures d’imprimantes 3D FDM pour la simple et bonne raison qu’elles n’ont pas les mêmes qualités, ne répondent pas aux mêmes besoins et n’ont pas le même coût de fabrication. La majeure partie des utilisateurs d’imprimantes 3D cherche à imprimer rapidement des pièces de très bonne qualité et en effectuant le moins de maintenance possible sur l’imprimante 3D. Aucune ne répond globalement à toutes ses contraintes en même temps, bien que certainement configuration se rapproche énormément de cette souplesse et de ce résultat. Les imprimantes 3D cartésiennes Très présentes sur le marché, le parfait exemple vient des imprimantes Creality, la majorité de leur entrée de gamme FDM est pensé autour de la structure cartésienne. Que ce soit la Creality Ender 3 V2, la Creality CR-10 V3 ces deux modèles sont équipés d’une structure cartésienne. Il existe des imprimantes 3D professionnelles proposant elles aussi un système d’axe cartésien comme la Raise3D E2 (qui est l’entrée de gamme de chez Raise3D). Cette technologie est surement la plus répandu dans le monde de l’impression 3D à dépôt de filament, car elle offre un bon ratio entre vitesse d’impression et rendu final. C’est la technologie avec un bon rapport qualité prix. Imprimante 3D personnelle Creality Ender3 V2 € Avis de notre expert 4/5 Volume d’impression : 220 x 220 x 250 mm Extrusion : Tube bowden Transfert de données : Carte SD, Cable USB Surface plateau : Verre carborundum Matériaux compatibles : PLA, ABS , PETG, Flexible Imprimante 3D personnelle Creality CR-10 V3 €€ Avis de notre expert 4/5 Volume d’impression : 300 x 300 x 400 mm Extrusion : Direct Drive Transfert de données : Carte SD, Cable USB Surface plateau : Verre carborundum Matériaux compatibles : PLA, ABS , PETG, Flexible imprimante 3D ÉDUCATION Imprimante 3D Raise3D E2 € € € Avis de notre expert 5/5 L’imprimante 3D Raise3D E2 est dotée d’un volume d’impression de 330 x 240 x 240mm, d’une enceinte fermée ainsi que d’un système IDEX (deux extrudeurs indépendants) facilitant l’utilisation des modes miroir et double impression. Système IDEX Polyvalence et précisions Double extrusion Enceinte fermée et filtrée Les imprimantes 3D Core XY Le châssis Core XY équipe nombreuses imprimantes 3D professionnelles et il apporte son petit lot d’avantages. Cette structure est la plus rigide disponible, ce qui permet d’avoir des impressions de très bonne qualité. De plus, la tête d’impression ne se déplace pas en Z (seulement le plateau), ce qui limite les vibrations et rend les impressions de meilleures qualités. Il est aussi possible d’imprimer plus vite que sur une imprimante cartésienne classique. Bien que les deux structures soient proches, les Core XY sont plus robuste mais coûte souvent plus cher pour la même raison, c’est aussi ce qui explique que l’on retrouve principalement cette technologie proche des gammes professionnelles. Haute vitesse et précision Des imprimantes comme la Anisoprint Composer A4, propose une structure Core XY avec un montage réalisé sur des rails linéaires, ce qui augmente la vitesse et la précision de l’imprimante 3D. imprimante 3D professionnelle Imprimante 3D Raise3D Pro 2 €€ Avis de notre expert 5/5 L’imprimante 3D Raise3D Pro 2 Plus est reconnue pour son efficacité et sa polyvalence sur ce grand format d’impression. Équipée d’un système de double extrusion mobile, puissant et performant, elle répond aux demandes les plus exigeantes. Grand format d’impression Polyvalence et précisions Double extrusion imprimante 3D professionnelle Imprimante 3D Raise3D Pro 2 Plus € € € Avis de notre expert 5/5 L’imprimante 3D Raise3D Pro 2 Plus est reconnue pour son efficacité et sa polyvalence sur ce grand format d’impression. Équipée d’un système de double extrusion mobile, puissant et performant, elle répond aux demandes les plus exigeantes. Grand format d’impression Polyvalence et précisions Double extrusion imprimante 3D professionnelle Imprimante 3D Anisoprint Composer A4 € € € € Avis de notre expert 5/5 La Anisoprint Composer A4 est unique et représente la solution la plus aboutie en termes d’impression de fibres grâce à sa technologie brevetée de co-extrusion de fibres composites (CFC). Grand format d’impression Polyvalence et précisions Vitesse d’impression Matériaux composites Imprimante 3D Delta Le format Delta est apparue plus récemment et propose une imprimante légère capable de grande vitesse d’impression. Cela permettant de palier au coût de fabrication important des imprimantes Core XY tout en offrant une vitesse importante d’impression 3D par son système à 3 axes. Cependant, les imprimantes 3D Delta propose de faible volume d’impression et ne supporte pas très bien le direct drive, ce qui leur confère un usage limité à des pièces plutôt sur la hauteur et sur des

PLA vs PLA+ : comparatif de ces deux filaments PLA

PLA vs PLA+ : comparatif et différences de ces deux filaments PLA Introduction Pourquoi des appellations différentes ? Propriétés des matériaux Applications et usages Conseils d’impression du PLA Tough Conclusion Share on linkedin LinkedIn Share on facebook Facebook Share on twitter Twitter Share on whatsapp WhatsApp Share on email Email Si vous possédez une imprimante 3D, vous avez forcément déjà imprimé avec du filament PLA. C’est même dans 90% des cas, le matériau utilisé lors des premières impressions d’une machine. Vous connaissez sûrement d’autres matériaux et vous les avez peut-être déjà testés. Comme l’ABS ou le PETG. Cependant, pour pallier à des problèmes de résistances mécaniques du PLA, une variante est apparue et on la retrouve souvent sous le nom PLA+, PLA Tough ou PLA Ultra. Alors PLA vs PLA+ ? Nous allons découvrir les différences dans ce guide. PLA vs ABS : comparatif de ces deux matériaux 3D En comparaison de notre comparatif entre le PLA et le PLA+, nous avons fait le même exercice pour vous présenter les différences entre le PLA et l’ABS. Lire le guide maintenant PLA vs PLA+ : Pourquoi des appellations différentes ? C’est assez simple : le PLA Tough est composé en grande majorité de PLA et les fabricants (comme Forshape ou Polymaker) ajoutent des composants pour rendre leur PLA plus résistant. Il existe donc différents grades et qualité suivant les marques et les fabricants car cela dépendra de la formule utilisée pour composer le filament. Globalement, un filament PLA Tough sera toujours plus résistant qu’un filament PLA classique. De plus, on parle de PLA+ ou de PLA Plus, de PLA Tough et de PLA Ultra. Ces noms font référence au même produit sous des appellations différentes suivant les fabricants et leur provenance. PLA vs PLA+ : Propriétés des matériaux Le filament PLA est le filament le plus populaire en impression 3D. Il propose des caractéristiques tout à fait adaptées à des objets et des pièces visuels. Il se comportera mal avec les résistances mécaniques, chimiques ou thermiques. Le PLA Plus, Tough ou Ultra quant à lui, permettra de compenser ce manque de résistance et proposera une meilleure résistante mécanique. Polymaker avec son filament Polymax annonce des résistances jusqu’à 9 fois supérieures à celles du PLA standard et jusqu’à 20% de plus que l’ABS. Cependant, les PLA Tough ne disposent pas de meilleures résistances chimiques ou thermiques que le filament PLA classique. Il ne pourra donc pas dépasser des environnements avec des températures > à 40°C. ABS ou PLA Tough ? Le PLA Tough est une très bonne alternative au filament ABS si vous n’avez besoin que des propriétés et résistances mécaniques. Bien plus simple à imprimer que l’ABS, le PLA Tough s’imprime comme un PLA standard. PLA vs PLA+ : Applications et usages Le filament PLA est un matériau basique et très répandu. Qui sert principalement pour réaliser du prototypage rapide à des fins visuels ou dans l’architecture pour réaliser et présenter des maquettes par exemple. Son usage est essentiellement dédié à l’aspect visuel principalement. Le PLA est aussi très utilisé par les makers pour la conception de figurines ou dans le modélisme par exemple. Le PLA Tough, quant à lui, apporte un réel avantage et des propriétés mécaniques qui le rendent tout de suite très intéressant dans l’industrie pour la réalisation de pièces à usage mécanique ou bien de petites séries de production. On lui trouvera nombre de possibilités et d’applications mécaniques. PLA vs PLA+ : Quelques conseils d’impression du PLA Tough Bien que très similaire en termes de température et de réglages, le PLA+ (Tought ou Ultra) a besoin en général de ~15°C de plus que le PLA ordinaire. Nous vous recommandons aussi de diminuer, de façon générale, les vitesses de vos impressions 3D pour rendre vos pièces plus solide et faciliter ou optimiser du moins la liaison intercouches autour de 40mm/s par exemple. Cependant, comme le PLA Tough est composé de PLA et d’autres composants, il peut produire des particules fines pendant l’impression. Veillez à bien ventiler votre pièce ou utiliser un caisson pour imprimante 3D. FILAMENT FORSHAPE Filament PLA Noir Forshape – 1.75mm – 750 g € Avis de notre expert 5/5 Le filament PLA Noir Forshape 1.75mm de fabrication européenne est un PLA Premium à un prix abordable. Forshape PLA Noir – 1.75mm – 750 g Forshape PLA Noir – 2.85mm – 750 g FILAMENT POLYMAKER PolyMax PLA Bleu – 1.75mm – 750g € € Avis de notre expert 5/5 Le PolyMax PLA Bleu est 9 fois plus résistant qu’un PLA standard et jusqu’à 20% plus robuste que l’ABS. PolyMax PLA Bleu – 1.75mm – 750 g PolyMax PLA Bleu – 2.85mm – 750 g Conclusion Vous l’aurez compris le PLA Tough est une réelle alternative au PLA standard si vous désirez des propriétés mécaniques intéressantes sans pour autant vouloir imprimer de l’ABS. Le PLA Plus est toutefois un plus onéreux que le PLA classique et le choix de l’ABS peut se faire ressentir suivant votre budget. Dans tous les cas, votre besoin guidera votre choix et si jamais vous hésitez, nous sommes là pour vous aider. Share on linkedin LinkedIn Share on facebook Facebook Share on twitter Twitter Share on whatsapp WhatsApp Share on email Email

Raise3D annonce la sortie officielle de la série Pro3

Raise3D annonce la sortie officielle de sa nouvelle série Pro3 Introduction Les nouveautés de la série Pro3 Et les Raise3D Pro2 ? Conclusion Share on linkedin LinkedIn Share on facebook Facebook Share on twitter Twitter Share on whatsapp WhatsApp Share on email Email Raise3D, le fournisseur mondial de solutions de fabrication additive pour les petites, moyennes et grandes entreprises, annonce le lancement fin 2021 de la série Pro3, l’imprimante 3D la plus développée de son segment, avec des améliorations qui répondent aux besoins de la production agile ou en production de petites séries, d’outils, de pièces de rechange ou d’autres produits similaires. La série Pro3 comprend deux imprimantes 3D à double extrudeur : la Raise3D Pro3, avec un volume de construction de 300x300x300mm, et la Pro3 Plus, avec un volume de construction de 300x300x605mm. Forgée à partir de la série Pro2 primée, la série Pro3 est dotée d’une convivialité améliorée, d’un meilleur rendement global de l’équipement et d’une répétabilité de niveau industriel, ce qui en fait le meilleur choix du segment pour tout client utilisant l’impression 3D dans le cadre d’une production agile ou en petites séries. Les nouveautés des Raise3D Pro3 En ce qui concerne la compatibilité des matériaux, la série Pro3 est l’imprimante au potentiel le plus large de son segment, capable d’imprimer n’importe quel filament qui s’extrude jusqu’à 300℃, y compris le PLA, l’ABS, le HIPS, le PC, le TPU, le NYLON, le PETG, l’ASA, le PP, le PVA, les fibres de verre composites, les fibres de carbone composites, les filaments chargés Metal et le filament bois, entre autres. Les clients peuvent s’attendre à des résultats de haute qualité lorsqu’ils utilisent les filaments Raise3D ainsi que les filaments de tiers qui ont été approuvés dans le cadre du programme Open Filament. Les imprimantes de la série Pro3 s’intègrent facilement dans un environnement de production, car elles sont connectées à l’écosystème logiciel d’impression 3D de Raise3D qui comprend le logiciel de tranchage ideaMaker, le modèle de logiciel ouvert ideaMaker Library et le logiciel de gestion d’impression RaiseCloud. En 2018, lorsque la série Pro2 a été lancée pour la première fois, nous nous sommes engagés à » élever les normes « , ce qui a été reconnu par le marché avec l’attribution de prix pertinents à nos imprimantes. Suite à la reconnaissance de la série Pro2, nous avons commencé à travailler sur notre mission : « Mener la promotion et la mise en œuvre de solutions de fabrication flexibles grâce à l’impression 3D ». Avec le lancement de la série Pro3, et le lancement de l’E2CF cette année, nous serons en toute confiance dans la « mise en œuvre de la fabrication flexible ». Edward Feng, PDG de Raise3D Têtes d’impression interchangeables La série Pro3 est équipée d’une extrudeuse modulaire indépendante avec une structure à double extrusion. Cela permet à la série Pro3 d’imprimer en utilisant une variété de filaments tout en permettant un démontage et un remplacement pratiques des composants, réduisant ainsi les temps d’arrêt de la machine. Le nouveau système de hotend interchangeable est idéal pour les utilisateurs qui doivent souvent passer de matériaux non abrasifs à des matériaux abrasifs qui nécessitent différents types de buses, ou pour les utilisateurs qui veulent imprimer à des vitesses plus élevées et qui ont besoin de buses de tailles différentes. Les buses sont conçues avec un mécanisme d’encliquetage et de verrouillage qui ne nécessite aucun outil, et chacune est identifiée de manière unique afin de suivre et d’enregistrer le temps d’utilisation de la buse. Nivellement automatique du plateau Alors que la série Pro2 est livrée avec un étalonnage d’usine qui ne nécessite que peu ou pas d’effort d’étalonnage, la série Pro3 va plus loin dans la facilité d’utilisation et est livrée avec la mise à niveau automatique du plateau. La nouvelle fonction de mise à niveau automatique du plateau est un outil pertinent pour ceux qui utilisent des imprimantes à des fins de production et qui souhaitent mettre en œuvre un programme de maintenance préventive pour assurer une qualité constante des pièces imprimées finales. La mise à niveau automatique du plateau minimise le temps alloué à la calibration et augmente la productivité. Air Flow Manager L’Air Flow Manager de la série Pro3 est situé à l’arrière de l’imprimante. Il améliore la dissipation de la chaleur et la circulation de l’air, créant ainsi un environnement stable à l’intérieur de la chambre d’impression. Équipé d’un filtre à air HEPA, l’Air Flow Manager peut également filtrer et nettoyer l’air à l’intérieur de la chambre. Tant qu’il fonctionne dans la plage de température recommandée, l’Air Flow Manager assure la stabilité de la température à l’intérieur de la chambre, ce qui se traduit par une meilleure répétabilité des résultats de qualité supérieure, indépendamment des conditions extérieures. EVE Smart Assistant La série Pro3 dispose d’un système d’assistant intelligent intégré, appelé EVE. À l’instar de ce qui se pratique couramment dans l’impression 2D, l’assistant EVE peut guider les utilisateurs pour localiser et résoudre avec précision les problèmes susceptibles d’affecter le travail d’impression final. Il dispose également d’une fonction qui analyse l’utilisation de l’imprimante et envoie aux utilisateurs des rappels d’interventions programmées afin de s’assurer que la maintenance de l’imprimante est effectuée à temps. Raise3D est la première entreprise de son segment à introduire une telle fonction, faisant passer la convivialité des imprimantes 3D professionnelles à un niveau supérieur. Autres améliorations Parmi les autres améliorations, nous soulignons les suivantes : Un plateau flexible qui permet de retirer sans effort les pièces imprimées en 3D. Rigidité de la tige de l’axe Z augmentée de 75 % pour offrir des performances plus stables. Détection automatique pour que, lorsqu’une porte est ouverte, l’impression soit immédiatement mise en pause et reprise après la fermeture de la porte. Récupération en cas de panne de courant de deuxième génération, pour sauvegarder l’état de l’impression en cas de panne de courant et poursuivre l’impression à partir du même point après le rétablissement du courant. Câble léger avec mesure numérique de la température. Caméra HD avec qualité d’image et sensibilité

Raise3D Pro2 Plus : Rendre le développement de produits plus efficace

Cas client : Le prototypage rapide et la conception produits plus simple et efficace grâce aux imprimantes Raise3D Pro2 Plus Pourquoi intégrer l’impression 3D Développement produits plus efficace Raise3D Pro2 Plus Share on linkedin LinkedIn Share on facebook Facebook Share on twitter Twitter Share on email Email Raise3D est un précurseur de l’innovation en matière de fabrication 3D aux États-Unis, en Europe et en Asie. Ses applications n’ont pas seulement aidé les entreprises dans les domaines de l’aérospatiale, de la biotechnologie et de la fabrication, mais aussi au niveau du prototypage et du développement de produits. Les méthodes traditionnelles sont souvent coûteuses et consommatrices de temps. La fabrication additive améliore le développement en réduisant considérablement les coûts et les temps de réalisation des pièces de prototypage. Hamano Products Co., Ltd est un fabricant japonais typique qui assure le développement de produits, avec une utilisation importante de l’usinage précis de plaques métalliques. Il reçoit des commandes de diverses industries pour des pièces en plaques de métal avec des structures distinctes. Afin d’augmenter l’efficacité du développement de ses produits, Hamano a acheté deux imprimantes Raise3D Pro2 Plus pour son atelier. Nous avons divisé par 3 les échanges et les retours lors des phases de prototypage des projets de nos clients. Le prototypage rapide pour un développement plus fluide et efficace L’adoption des imprimantes Raise3D Pro2 Plus a permis à Hamano d’accéder facilement au prototypage en interne. La technologie FFF de la Pro2 Plus permet de produire un prototype complet en une seule tâche d’impression. Cela permet d’économiser beaucoup d’argent et de temps par rapport aux processus traditionnels de prototypage, qui peuvent impliquer plusieurs types de procédures, d’outils et de travail manuel. Hamano peut désormais créer et présenter des prototypes, même des prototypes entièrement assemblés avec des pièces métalliques, pour chaque réunion afin d’aider les clients à comprendre les caractéristiques complètes et complexes de la conception du produit. En conséquence, Hamano peut terminer les six révisions de conception et divisant le temps nécessaire par trois. La disponibilité du prototypage rapide en interne permet d’accélérer la progression de l’ensemble du développement du produit. Télécharger le cas client complet Découvrez pourquoi s’équiper d’imprimantes Raise3D Pro2 Plus et rendre votre conception produit plus rentable. imprimante 3D professionnelle Imprimante 3D Raise3D Pro 2 Plus € € € Avis de notre expert 5/5 Grand format d’impression Polyvalence et précisions Double extrusion Acheter Raise3D Pro2 Plus

Bowden VS direct drive : Les différences et les avantages de ces technologies d’extrusion

Bowden VS direct drive : Les différences et les avantages de ces technologies d’extrusion L’extrusion de filaments Extrusion directe (direct drive) Tube bowden Quel est le meilleur ? Conclusion Share on linkedin LinkedIn Share on facebook Facebook Share on twitter Twitter Share on whatsapp WhatsApp Share on email Email Vous désirez vous lancer dans la fabrication additive et vous hésitez dans le choix de votre d’imprimante 3D. Peut-être avez-vous remarqué des différences d’appellation sur les modèles et notamment celui sur le système d’extrusion. Nous allons faire un comparatif des deux technologies les plus courantes d’extrusion : Tube bowden vs direct drive (extrusion directe). Cependant, avant de rentrer dans le vif du sujet et de comparer les deux technologies, il est important de comprendre à quoi sert l’extrusion sur une imprimante 3D FDM et de voir dans quel cas une technologie est meilleure qu’une autre. Quelles différences entre la CR-10 V3 et la Ender 3 V2 ? Deux imprimantes 3D du fabriquant Creality avec deux approches différentes dans le choix de la technologie d’extrusion. Consultez notre guide comparatif. Lire le guide maintenant Des fabricants comme Raise3D sont spécialisés dans les imprimantes à entraînement direct (direct drive) et proposent une gamme complète d’imprimantes 3D basée sur cette technologie : La Raise3D Pro2, Raise3D Pro2 Plus (la grande sœur) et la Raise3D E2. D’autres fabricants comme Creality, propose les deux technologies et vous permet de choisir celle la plus adaptée à votre besoin. Notons, par exemple, la Creality CR-10 V3 en direct drive, tandis que les Creality Ender 3 V2 et Creality CR-10S Pro V2 sont à technologie tube bowden. Bowden VS Direct Drive : L’extrusion de filament, c’est quoi ? Tout d’abord, reprenons de plus près le fonctionnement général d’une imprimante 3D à dépôt de filament. Si l’on parle d’extrusion dans cet article, c’est que votre imprimante 3D va fondre un filament plastique et venir le déposer sur le plateau couche par couche jusqu’à former une pièce en 3D. D’un côté nous trouvons une bobine de filament PLA par exemple, et de l’autre un bloc de chauffe avec une buse qui va permettre de fondre et de déposer le filament sur le plateau. C’est entre ces deux éléments que se situe l’extrusion de votre imprimante 3D. Elle est composée d’une roue crantée qui vient, grâce à un moteur, tirer ou pousser le filament vers la buse. Ce système d’extrusion pourrait être vu, tout simplement comme un système d’entraînement du filament. Bowden VS Direct Drive : L’extrusion directe ou Direct Drive Commençons par la technologie d’extrusion directe et regardons de quoi elle se compose et comment bien comprendre ses avantages et ses quelques inconvénients. L’extrusion directe propose le design le plus proche du bloc de chauffe (hotend). Cela apporte une réelle qualité d’entraînement du filament car cela limite au maximum les frottements. Cela limite naturellement les problèmes d’impression 3D liés l’extrusion. De même que pour la rétractation du filament, comme le moteur est directement dans la tête d’impression et au plus près du bloc de chauffe cela permet d’optimiser ce paramètre. Le véritable avantage de l’entraînement direct est sa grande compatibilité avec une grande variété de filaments 3D. En effet, la technologie directe drive est totalement adaptée à l’impression de filaments flexibles et de matériaux plus abrasifs. Avantages du direct drive Parfait pour l’impression des filaments flexibles Très adapté pour l’impression de matériaux abrasifs Extrusion fiable qui limite les problèmes Rétractation plus aisée. Inconvénients du direct drive Apporte un poids supplémentaire sur la tête d’impression Maintenance plus complexe. Du fait du poids supplémentaire du système d’extrusion sur la tête d’impression de l’imprimante, sur certains modèles du marché, vous pourrez sentir une perte de qualité ou de régularité de l’impression due aux vibrations créée par ce poids supplémentaire. Cependant, sur les machines professionnelles, un soin tout particulier est apporté pour compenser ce poids avec l’utilisation d’axes et de moteurs plus puissants pour limiter l’effet de vibration. Bowden VS Direct Drive : L’extrusion déportée via tube Bowden Contrairement à l’extrusion directe, l’extrusion déportée est fixée au châssis de l’imprimante 3D et n’est donc pas proche du bloc de chauffe. La liaison entre ces deux éléments est alors réalisée par un tube de PTFE (Tube Bowden). Le moteur de l’extrusion déportée pousse alors le filament dans le tube bowden qui est directement relié en haut du bloc de chauffe. L’avantage certain de cette technologie est la perte de poids apportée à la tête d’impression, ce qui rend les mouvements plus souples et donc plus précis et les déplacements plus silencieux. À l’heure actuelle, cette logique est moins réelle car les extrudeurs et les moteurs en direct drive compensent les problèmes que corrigeait le tube bowden il y a quelques années. En contrepartie, l’extrusion déportée limite réellement l’impression de matériaux technique trop abrasifs qui détériore rapidement le tube bowden ou accroche dans le tube bowden ce qui amplifie les risques d’erreurs lors de l’impression. Avantages du tube bowden Mouvements plus fluides (variables suivant les imprimantes comme dit plus haut) Maintenance rapide car les éléments sont séparés. Inconvénients du tube bowden Rétractation lente : les déplacements du filament sont plus lents car le tube bowden apporte des frottements Moins pratique pour l’impression de filaments flexibles ou de matériaux techniques Moteurs plus puissants nécessaires Bowden VS Direct Drive : Lequel choisir et lequel est le meilleur ? Il n’y a pas réellement de bonne réponse à cette question. Cela dépendra principalement de votre besoin et de vos budgets. Au premier abord, on comprend vite les avantages de l’extrusion directe et notamment sa compatibilité avec des matériaux techniques et flexibles. Cependant, cela oblige à se procurer une imprimante 3D professionnelle et assez onéreuse pour obtenir des résultats fiables et précis. Le choix vers une imprimante 3D Raise3D serait judicieux. Elles sont réellement précises grâce à leur châssis renforcé. Au contraire, les imprimantes Delta ne pourront pas bénéficier de direct drive car leur structure est trop « fragile ». Si votre budget est plus serré et que vous désirez obtenir des pièces

Obtenir un état de surface parfait avec support soluble sur imprimante Raise3D

Comment obtenir un état de surface parfait avec support soluble sur imprimante Raise3D ? Qu’est-ce que le support soluble ? Les réglages sur IdeaMaker Motif des supports Décalages et distances Support dense Conclusion Share on linkedin LinkedIn Share on facebook Facebook Share on twitter Twitter Share on whatsapp WhatsApp Share on email Email Vous avez acheté une imprimante 3D qui propose la double extrusion et vous voulez vous lancer dans l’impression avec des filaments solubles et cela semble compliqué ? Pas de panique, ce n’est pas vraiment le cas et nous allons le voir dans cet article sur comment imprimer du filament soluble sur une imprimante Raise3D. Les trois imprimantes de la marque : Raise3D Pro2, Raise3D Pro2 Plus et la Raise3D E2 proposent toutes les trois la double extrusion de série. Ce qui permet d’imprimer des objets en doubles couleurs ou avec deux matériaux. C’est ce cas sur lequel nous allons nous pencher : comment imprimer du PLA avec du PVA par exemple. La double extrusion sur Raise3D Apprenez toutes les notions pour imprimer correctement et simplement en double extrusion avec une imprimante 3D Raise3D. Lire le guide maintenant Que sont les supports solubles ? Les supports solubles sont issus de matériaux comme le PVA ou le BVOH et sont généralement utilisés seulement dans le cadre de l’impression de support. C’est un matériau complémentaire qui permet de faciliter le retrait et l’impression des supports. Le PVA est très généralement utilisé avec comme matériau principal le PLA, mais il est aussi compatible avec des matériaux comme le PETG et le Nylon (PA). Ces matériaux sont dissolvables dans l’eau (d’où le terme de support soluble). L’énorme intérêt étant de ne plus avoir à retirer le support en l’arrachant de la pièce principale mais en ayant seulement à plonger la pièce 3D dans l’eau par exemple pour que celui-ci se dissolve naturellement. Attention : Le PVA et le BVOH étant des matériaux très sensibles à l’humidité, nous vous recommandons de les conserver dans une Polybox avec un taux d’humidité entre 20 et 30%. Un matériau de support humide ou ne respectant pas ces recommandations sera pratiquement impossible à imprimer correctement (et ce, sur tout type d’imprimante). Les reglages des supports sur IdeaMaker Attardons-nous un petit peu sur les configurations à réaliser dans IdeaMaker pour gérer et améliorer les supports de l’impression de votre future pièce 3D. Tout d’abord, rendez-vous dans le menu de l’image ci-dessus pour récupérer l’ensemble des paramètres inhérent à la configuration et à la gestion des supports pour votre pièce. Cliquer sur « Démarrer le tranchage« , une boîte de dialogue s’ouvre : Choisissez vos matériaux et choisissez le profil de PVA Sélectionnez le profil principal qui vous correspond et cliquez sur le bouton « Éditer » présent à droite de la liste de profil disponible. La fenêtre de dialogue avancé s’ouvre alors, rendez-vous dans l’onglet « Support« . Nous allons nous intéresser aux principaux paramètres de cet espace de gestion des supports pour améliorer la qualité et le rendu visuel des impressions réalisées avec le PVA. Motif de remplissage des supports Le motif de remplissage pourrait sembler peu important mais il n’en est rien. La raison principale est la suivante : En impression simple extrusion avec support, c’est-à-dire que les supports sont imprimés avec le même matériau que la pièce, on cherche à créer un support facilement détachable et qui accrochera quand même suffisamment à la pièce pour la supporter durant l’impression. Par contre, dans l’impression avec support soluble, on cherche plutôt à créer un réel lien entre le support et la pièce. C’est alors, qu’on peut optimiser le motif de remplissage du support pour en obtenir un plus probant pour l’impression avec du PVA. Mais alors, lequel choisir ? Les motifs grille ou triangle sont des motifs robustes et stables qui vous apporteront une structure de support solide ce qui améliorera grandement la qualité de la coque supérieure qui viendra se poser dessus et ainsi augmentera la qualité et l’aspect visuel final de l’objet. Distances et décalages La boîte de dialogue ci-dessus vous propose aussi trois paramètres important de décalages. Ce décalage gère et maintient un espace entre votre modèle 3D et le matériau support. Cet écart ou espace est important quand vous imprimez une pièce et le support avec le même matériau car le vide laissé entre les deux matériaux permet de le détacher plus facilement. Cependant, comme le PVA est un matériau que l’on va dissoudre, il n’est pas nécessaire de laisser d’écart avec la pièce. Vous pouvez définir cette valeur à 0 ou à 0.2mm suivant les résultats de tests que vous pourrez effectuer pour trouver la valeur qui répondra le mieux au résultat attendu. Il en va de même pour les paramètres de décalages verticales des couches supérieures et inférieures. À gauche : configuration à 0.2mm, À droite : Configuration par défaut à 1mm Les supports solubles sur Raise3D : Support dense Toujours dans notre onglet de configuration des supports, un sous-onglet vous dirigera vers la gestion du support dense. Ce paramétrage représente en fait les quelques « layers » de support qui se situent au plus près de la pièce. Ces dernières couches peuvent être imprimées avec une densité et un motif différent que le reste des supports. En partant de la même idée qu’en apportant plus de stabilité à l’impression des supports en changeant de motif de remplissage, l’utilisation des supports denses apporte un réel avantage sur la qualité finale de l’impression 3D. Pour bien comprendre, nous allons paramétrer les supports denses pour que les lignes en bleu sur l’image ci-dessus soient finalement totalement pleines et viennent supporter directement au contact du matériau pour préparer un lit le plus précis et stable possible pour optimiser au maximum le résultat visuel de la pièce. Couche de support dense : 3 (minimum) Couche de support dense inférieur : 3 (minimum) Taux de remplissage du support dense : 100% Nous ajoutons au minimum 3 couches pour la composition des supports denses avec un taux de remplissage de 100% afin de créer

Choisir son remplissage en impression 3D

Choisir son remplissage en impression 3D ? Qu’est- ce que le remplissage ? Les différents motifs de remplissage Comment choisir son remplissage Choisir son taux de remplissage Optimisez vos remplissages Conclusion Share on linkedin LinkedIn Share on facebook Facebook Share on twitter Twitter Share on whatsapp WhatsApp Share on email Email Lorsque l’on imprime une pièce en 3D, on s’attarde souvent à regarder la qualité visuelle de l’objet et on se pose rarement la question de ce qui se trouve à l’intérieur de la pièce. Le remplissage en impression 3D est sûrement tout aussi important que la coque (la couche extérieure de l’objet). Le choix du bon remplissage vous permettra d’améliorer grandement la qualité de votre pièce au niveau de sa résistance mécanique par exemple ou même de sa souplesse. Les choix que vous imposez dans votre paramétrage infill (remplissage) influeront de facto sur la résistance mécanique, sur la durée de l’impression et sur le coût de la pièce imprimée. La logique du remplissage est similaire en FDM et en résine. Nous voyons dans cet article « remplissage impression 3D » comment bien choisir son remplissage pour une imprimante FDM, comme une imprimante Raise3D ou une Creality par exemple. Réduire sa consommation de filament 3D Souvent lié aux motifs et au taux de remplissage désirés, trouvez d’autres astuces pour réduire votre consommation de filament et réalisez des économies. Lire le guide maintenant Qu’est-ce que le remplissage ? Très simplement, le remplissage en impression 3D est ce qui est à l’intérieur de votre objet et ce qui remplit votre pièce. Dans l’image ci-dessous, la coque est représentée par les lignes vertes et correspond à la zone extérieure de l’objet. Les lignes orange au centre représentent le motif de remplissage et son aspect lors de l’impression. Ensuite, le remplissage est un des avantages majeurs de l’impression 3D. En effet, quand dans d’autres technologies de fabrication il n’est pas possible de choisir son remplissage, l’impression 3D ouvre de nouvelles portes et permet de choisir la quantité et le motif du remplissage de la pièce permettant ainsi aux professionnels de choisir exactement la rigidité ou la résistance mécanique de la pièce une fois terminée. Les différents motifs de remplissage Il existe beaucoup de motifs différents et on se demande souvent lequel choisir et pourquoi privilégier l’un plutôt que l’autre. Commençons par passer en revue la liste des motifs et leurs différences. Grille Standard Ce motif imprime deux lignes perpendiculaires pour former une grille. Le motif le plus solide verticalement Très résistant dans le sens des lignes Peu résistant dans sa diagonale Parfait pour supporter la coque du haut Ligne Simple Semblable au motif grille mais bien plus rapide lors de son impression. Très rapide à imprimer Parfait pour supporter la coque du haut Très faible résistance horizontale Faible résistance verticale Triangles Standard Un motif composé de trois lignes orienté dans trois directions différentes. Très résistant au cisaillement Résistances égales dans toutes les directions Besoins de plus de coque pour un aspect lisse Peu de résistance avec un taux de remplissage élevé Tri hexagonal Standard Un motif qui est semblable aux triangles mais avec des intersections décalées. Le plus résistant horizontalement Très résistant au cisaillement Résistances égales dans toutes les directions Besoins de plus de coque pour un aspect lisse Cubique Technique Ce motif définit l’impression de Cube en 3D à l’intérieur de l’objet. Résistant dans toutes les directions Bonne résistance verticale Force égale dans toutes les directions Effet de trous sur la surface supérieure réduit Subdivision Cubique Technique Un motif composé de trois lignes orienté dans trois directions différentes. Meilleur rapport robustesse / temps Résistant dans toutes les directions Remplissage concentré dans les recoins Parfait pour les filaments flexibles Octaédrique Technique Ce motif crée une combinaison de tétraèdres réguliers et de cubes, un motif tridimensionnel. Charges et forces dissipées Très résistant sur les objets avec des épaisseurs < 1 cm Qualité de surface réduite Quart Cubique Technique Le motif crée deux cadres internes disjoints, où de multiples lignes parallèles se touchent Très résistant sur les objets avec de très faibles épaisseurs (< à quelques millimètres). Effet de trous sur la surface supérieure réduit Réduit la qualité de la surface Concentrique Flexible Le motif concentrique crée des anneaux parallèles aux murs. Meilleur motif pour le remplissage à 100% Produits les impressions les plus flexibles Taux de remplissage < à 100%, aucune résistance horizontale n’existera ZigZag Simple Les lignes de ce motif sont reliées en une seule longue ligne, ce qui évite les interruptions de flux. Utilisez avec des remplissages à 100% Meilleur que le Concentrique pour les formes rondes Peu de résistance verticale Pas de résistance au cisaillement Entrecroisé Flexible Un motif pour garder une souplesse et une flexibilité accrue. Uniformément souple dans toutes les directions Ne produit pas de rétraction (idéal pour le flexible) Résistance plus forte verticalement que horizontalement Relativement long à calculer Entrecroisé 3D Flexible Même modif que l’entrecroisé avec en plus la diffusion de la forme en Z. Produis les impressions les plus flexibles Taux de remplissage < à 100%, aucune résistance horizontale n’existera Pas de rétraction, très utile pour les filaments TPU Faible résistance dans toutes les directions Gyroïde Technique Le motif de remplissage gyroïde produit un motif ondulé qui s’alterne dans toutes les directions. Motif perméable aux fluides Résistant dans toutes les directions Résistant au cisaillement Idéale pour les filaments flexibles bien que moins souple que les motifs en croix. Comment choisir le motif de remplissage de son impression 3D ? Le choix du motif est essentiel à la bonne tenue et résistance de votre pièce 3D. Suivant vos besoins et suivant le matériau utilisé, vous aurez plusieurs options. Nous avons listé ci-dessus les 13 motifs disponibles dans Cura, et vous avez pu prendre connaissance des avantages et inconvénients de chacun d’eux. Le choix se porte alors sur votre besoin et sur le matériau que vous utilisez. Nous allons maintenant classer ces motifs de remplissage en quatre groupes pour se simplifier la lecture et voir quels sont leur domaine et

L’impression 3D dans l’éducation – Les élèves se connectent avec RaiseCloud

Cas client : L’impression 3D dans l’éducation avec la solution complète de Raise3D Pourquoi l’éducation Les avantages de Raise3D dans l’éducation Raise3D Pro2 Raise3D Pro2 Plus Share on linkedin LinkedIn Share on facebook Facebook Share on twitter Twitter Share on email Email Les écoles sont le lieu où naissent les idées et les esprits les plus jeunes et les plus brillants en matière d’ingénierie. En tant qu’incubateurs d’idées innovantes en matière d’ingénierie, elles sont durables et résoudront de nombreux problèmes environnementaux et économiques. Les imprimantes Raise3D Pro2 et Raise3D Pro2 Plus, grandes favorites de l’industrie, sont connues pour leurs normes de qualité rigoureuses, l’incorporation d’une large sélection de matériaux techniques avancés et les grands volumes de fabrication. Raise3D est aussi à l’aise chez Boeing ou à la NASA, que dans un cours de robotique ou d’impression 3D dans une école secondaire locale. Un choix fiable pour l‘impression professionnelle grand format, mais assez intuitif et facile à utiliser pour l’étudiant en ingénierie, les imprimantes de la série Raise3D Pro2 sont installées dans de plus en plus de lycées et d’universités dans le monde entier. Le fait que toutes les imprimantes puissent être gérées par un seul système permet de gagner beaucoup de temps. Quelques avantages appréciés par les enseignants Impression à distance : Un enseignant ou un élève peut désormais donner des ordres d’impression à n’importe quelle imprimante 3D depuis son domicile, les mettre en pause et visualiser la progression de l’impression à distance grâce à la caméra intégrée fournie avec chaque imprimante Raise3D. Imprimer plusieurs dessins à la fois : avec son grand format d’impression, il est possible d’imprimer plusieurs projets d’élèves en même temps sur la même imprimante. Cadre entièrement fermé avec système de filtration HEPA silencieux : Le fait que l’imprimante soit également fermée rend ce modèle parfait pour une utilisation en milieu scolaire. L’enceinte entièrement fermée empêche les émanations dangereuses de pénétrer à l’intérieur et les mains curieuses d’entrer. L’enceinte fermée et le lit chauffant permettent un meilleur contrôle de la température, de sorte que les élèves peuvent explorer toutes sortes de matériaux ayant des caractéristiques différentes. Fiabilité : Les imprimantes Raise3D Pro2 et Pro2 Plus sont des imprimantes de production et de qualité industrielle, ce qui signifie une autonomie de fonctionnement de 24 heures sur 24, 7 jours sur 7 et une qualité d’impression constante. Télécharger le cas client complet Découvrez pourquoi l’éducation choisie les imprimantes et la gamme Raise3D pour équiper les écoles. imprimante 3D professionnelle Imprimante 3D Raise3D Pro 2 € € € Avis de notre expert 5/5 Grand format d’impression Polyvalence et précisions Double extrusion Acheter Raise3D Pro2 imprimante 3D professionnelle Imprimante 3D Raise3D Pro 2 Plus € € € Avis de notre expert 5/5 Grand format d’impression Polyvalence et précisions Double extrusion Acheter Raise3D Pro2 Plus

Imprimante 3D IDEX : Extrudeurs indépendants sur Raise3D E2

Imprimante 3D IDEX : quelles sont les avantages de cette technologie ? La technologie IDEX Pourquoi choisir la technologie IDEX ? Mode duplication et mode miroir Diviser vos temps d’impression par deux Optimiser sa production Conclusion Share on linkedin LinkedIn Share on facebook Facebook Share on twitter Twitter Share on whatsapp WhatsApp Share on email Email La technologie IDEX est récente et propose de nombreux avantages en comparaison avec les imprimantes 3D à double extrusion standard. L’imprimante Raise3D E2 est un parfait exemple de bonne pratique en termes de double extrusion. La technologie IDEX embarqué dans cette imprimante permet d’optimiser et d’augmenter les capacités de production de cette imprimante 3D. Comment imprimer en double extrusion sur Raise3D ? Découvrez les bonnes pratiques pour réussir à coups sur vos impressions avec votre imprimante Raise3D. Lire le guide maintenant Pourquoi opter pour une imprimante 3D IDEX ? D’abord, il faut comprendre pourquoi cette technologie a été inventée. Sans cette technologie IDEX, les deux extrudeurs sont liés entre eux et forment un seul « bloc ». Cet ensemble est donc relativement lourd et peut entraîner des dégradations lors de l’impression car le poids plus important génère des vibrations qui peuvent appauvrir le rendu final de l’impression de la pièce 3D. De plus, comme les buses sont relativement proches l’une de l’autre, la buse à l’arrêt pendant une impression peut continuer de couler légèrement et donc déposer indirectement de la matière là où vous ne le vouliez pas. La technologie IDEX permet de corriger ces deux problèmes majeurs de la double extrusion. Cette technologie permet d’avoir deux têtes d’extrusion indépendantes sur un même axe X. C’est-à-dire, que vous disposez de deux têtes indépendantes. Cette solution permet de soulager le poids et de le répartir sur l’ensemble de l’axe et ainsi optimiser la qualité et le rendu des impressions 3D. De plus, votre extrudeur et votre buse à l’arrêt pourront être complètement sortis du plateau pendant que l’autre tête sera en train d’imprimer. Ce qui empêchera les coulures imprévues. L’animation ci-dessus présente et compare les deux technologies de double extrusion Imprimantes 3D IDEX : Mode duplication et miroir La technologie IDEX solutionne, nous l’avons vu plus haut, des problèmes sous-jacents à la double extrusion. Le système de têtes d’extrusion indépendantes apporte à lui tout seul de nouveaux modes d’impression 3D. Ces modes sont l’impression en mode miroir et la duplication d’impression. Mode duplication IDEX Ce mode permet notamment d’imprimer simultanément deux fois le même objet en même temps. Les deux extrudeurs se déplaçant de la même manière de chaque côté du plateau. Outre cette capacité à dupliquer un objet. Nous pouvons développer et booster cette fonctionnalité pour la création de petites séries. En effet, sur des pièces de petites tailles, il serait possible d’imprimer 5 à 10 pièces à droite du plateau et avec ce mode de doubler cette production à chaque impression. Cela permettant d’imprimer deux fois plus de pièces et de développer considérablement la production. Mode miroir IDEX Ce mode miroir est très utilisé dans le médical par exemple, où nous pourrions désirer imprimer des semelles orthopédiques. Comme nous aurons besoin d’une semelle pour le pied gauche et une autre pour le pied droit, l’utilisation du mode miroir pourra réaliser cette opération naturellement. Diviser vos temps d’impression par deux Si vous désirez imprimer une pièce 3D symétrique, le mode miroir ou duplication vous permettrait simplement de diviser vos temps d’impression par deux. Simplement en « découpant » votre pièce par la moitié et en imprimant vos deux demi-pièces simultanément avec vos deux extrudeurs. Cette technique, bien que très pratique, nécessite du post-traitement et l’assemblage des deux pièces afin d’en former qu’une seule à la fin de l’impression 3D. Pour des raisons des résistances physiques et mécaniques, cette méthode rendra la pièce plus cassante. Nous vous conseillons de l’utiliser pour des prototypes ou des pièces ayant un usage plutôt visuel. Optimiser sa production avec la Raise3D E2 ? La Raise3D E2 offre de nombreux avantages en termes de technologie comme la détection de l’ouverture de la porte, son enceinte fermée et filtrée ainsi que son système de double extrusion IDEX. Cela en faisant une très sérieuse candidate sur le marché des imprimantes 3D professionnelles. Si vous avez prévu d’acheter une imprimante 3D et de vous lancer dans l’impression de pièces techniques et ou de production. Nous vous recommandons cette machine qui vous permettra de gagner de précieuses heures d’impressions notamment grâce à l’impression miroir ou au mode de duplication. Soyez plus productif et réduisez vos coûts efficacement avec la technologie IDEX. imprimante 3D Imprimante 3D Raise3D E2 € € € Avis de notre expert 5/5 L’imprimante 3D Raise3D E2 est dotée d’un volume d’impression de 330 x 240 x 240mm, d’une enceinte fermée ainsi que d’un système IDEX (deux extrudeurs indépendants) facilitant l’utilisation des modes miroir et double impression. Système IDEX Polyvalence et précisions Double extrusion Enceinte fermée et filtrée Conclusion Cette technologie IDEX se développe de plus en plus. Un des avantages majeurs de cette technologie sur Raise3D est sa capacité à augmenter et à optimiser votre production de pièces 3D. Notre équipe d’experts est disponible à vos côtés et prendra le temps de discuter avec vous de vos besoins présents et futurs pour vous proposer le matériel le plus adapté à vos besoins. Share on linkedin LinkedIn Share on facebook Facebook Share on twitter Twitter Share on whatsapp WhatsApp Share on email Email

Nouvelle Imprimante Raise3D pour permettre la production de pièces en fibre de carbone

La nouvelle Raise3D permet la production de pièces en fibre de carbone Share on linkedin LinkedIn Share on facebook Facebook Share on twitter Twitter Share on whatsapp WhatsApp Share on email Email Imprimante à fibre de carbone Les caractéristiques de la E2CF Filament industriel PA12-CF Conclusion Le 5 août 2021, le fabricant mondial d’imprimante 3D Raise3D a annoncé les détails de la sortie de sa future imprimante 3D professionnelle de bureau la Raise3D E2CF. Cette imprimante est l‘évolution de la très primée Raise3D E2. Elle est conçue pour imprimer des matériaux renforcés en fibres et est optimisée pour l’impression de la fibre de carbone. Cette imprimante vient se positionner directement dans le secteur industriel en proposant des solutions aux applications de l’aérospatiale, de l’automobile et de la santé, qui ont bien souvent, besoin de produire des pièces avec d’excellent rapport en termes de résistances tout en gardant un poids léger ainsi que des performances élevées. Les caractéristiques de l’imprimante Elle est basée sur le châssis de la très appréciée Raise3D E2. Ce qui fait qu’elle propose les mêmes avantages, comme, par exemple : La technologie IDEX, son plateau de fabrication flexible, la reprise d’impression, les capteurs d’ouverture de porte, et bien d’autres. De plus, cette nouvelle version de la E2 comportera les améliorations ci-dessous pour répondre au besoin de l’impression de matériaux techniques. Les extrudeurs et les buses équipées ont été spécialement renforcés pour permettre une impression optimale du filament PA12-CF que proposera Raise3D avec cette imprimante. De même, le fabricant annonce qu’il sera possible d’imprimer plus de 1000h avec ce filament sans user les composants. Boîtes sèches Boîtes sèches autonomes : pour assurer un processus d’impression stable, la E2CF est équipée de deux boîtes sèches autonomes et étanches développées par Raise3D pour faire face à la forte absorption d’eau des filaments de nylon et de fibres renforcées. Ces boîtes sèches sont fixées à l’imprimante, ce qui permet de maintenir les matériaux dans des conditions d’humidité minimale pendant l’impression. Nouveau procédé de nivellement automatique Nouveau procédé de mise à niveau automatique du lit pour les filaments renforcés de fibres : équipé d’un capteur optique de haute précision permettant d’améliorer le calibrage de la hauteur de la buse, pour une meilleure adhérence de la première couche et de meilleures performances d’impression. Filament Raise3D Industrial PA12 CF La E2 CF s’accompagne du lancement du nouveau filament Raise3D Industrial PA12 CF et de son matériau de support breakaway. Le PA12 CF (densité = 1,04 g/cm3, module de Young = 3,3 GPa, résistance à la traction = 72 MPa, résistance à l’impact = 12,5 kJ/m2) permettra aux utilisateurs de produire des pièces qui répondent aux exigences de légèreté, de précision et de performance durable, avec une finition exceptionnelle qui ne nécessite que peu ou pas de post-traitement. Toutes ces caractéristiques font du PA12 CF le matériau idéal pour les gabarits et les montages, l’outillage d’ingénierie et diverses pièces industrielles d’utilisation finale. En plus de ces matériaux, d’autres filaments à haute performance sont en cours d’approbation pour être utilisés avec l’imprimante. L’effort mondial pour fabriquer des équipements plus efficaces sur le plan énergétique a alimenté une forte demande de pièces à fort rapport résistance/poids. La fibre de carbone est un matériau de choix pour de telles pièces, mais son utilisation en impression 3D était, jusqu’à présent, considérée comme coûteuse. Avec la sortie de l’E2CF, Raise3D comble le vide du marché pour une imprimante 3D de bureau optimisée pour les filaments renforcés de fibres et rendra l’impression 3D de fibres de carbone enfin abordable et simple. Nous sommes convaincus qu’il s’agit d’une étape pertinente dans notre mission de mener la promotion et la mise en œuvre de solutions de fabrication flexibles utilisées pour la production en petit volume ou agile, en supprimant un autre obstacle à l’adoption de la fabrication additive comme alternative à la production traditionnelle. Edward Feng, PDG de Raise3D imprimante 3D ÉDUCATION Imprimante 3D Raise3D E2 € € € Avis de notre expert 5/5 L’imprimante 3D Raise3D E2 est dotée d’un volume d’impression de 330 x 240 x 240mm, d’une enceinte fermée ainsi que d’un système IDEX (deux extrudeurs indépendants) facilitant l’utilisation des modes miroir et double impression. Système IDEX Polyvalence et précisions Double extrusion Enceinte fermée et filtrée Conclusion Le lancement de la nouvelle imprimante 3D de Raise3D est prévu pour la fin du quatrième trimestre 2021, la date finale n’ayant pas encore été fixée. Les prix sont encore susceptibles d’être modifiés mais sont prévus à 3999 € en Europe. N’hésitez pas à nous contacter, même avant la sortie de l’imprimante, pour échanger à son sujet et de vos besoins. Share on linkedin LinkedIn Share on facebook Facebook Share on twitter Twitter Share on whatsapp WhatsApp Share on email Email

L’impression 3D dans l’industrie automobile