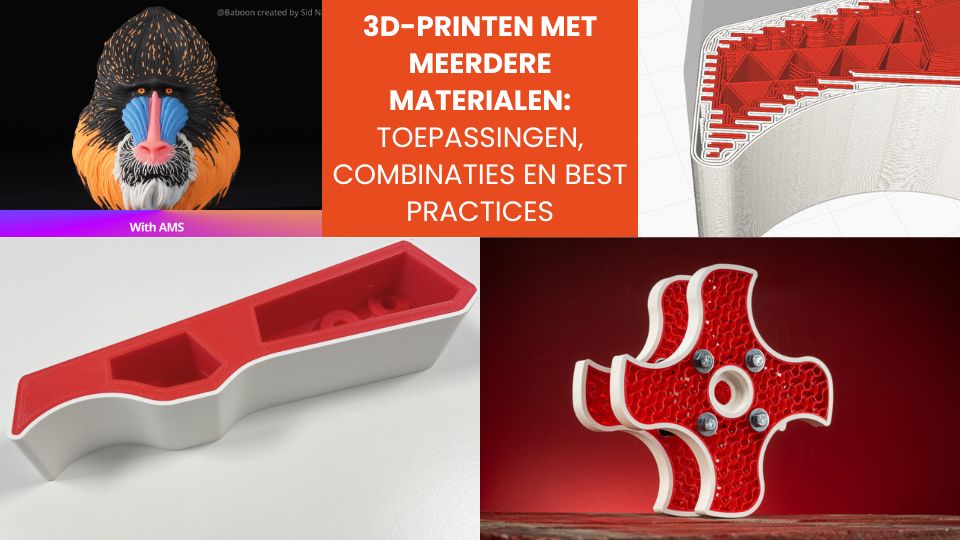

In het begin beperkte 3D-printen zich tot eenvoudige onderdelen van één materiaal en één kleur. Multi-material 3D-printen (via dubbele extrusie, spoelbeheersystemen en geavanceerde slicers) heeft de mogelijkheden aanzienlijk uitgebreid.

Het is nu mogelijk om onderdelen te produceren die goedkoper zijn en meerdere functies in één print combineren.

Waarom multi-material printen?

Het toevoegen van meerdere materialen aan één onderdeel is niet alleen een esthetische keuze. De voordelen zijn veelzijdig:

- Productiekosten verlagen: sommige delen van het onderdeel kunnen worden geprint met standaardmaterialen zoals PLA of PETG, terwijl alleen de kritieke zones technisch filament gebruiken.

- Tijd besparen en processen vereenvoudigen: assemblage van meerdere componenten is niet langer nodig. Eén compleet onderdeel kan in één stap worden geproduceerd, waardoor handelingen en fouten worden verminderd.

- Functionele prestaties verbeteren: stijfheid, flexibiliteit, chemische bestendigheid of geleidbaarheid kunnen in één print worden gecombineerd.

- Meer ontwerpvrijheid: nieuwe geometrieën en geïntegreerde functies worden mogelijk zonder meerdere onderdelen te hoeven maken.

Technologieën die multi-material printen mogelijk maken

Multi-material 3D-printen is toegankelijker geworden dankzij verbeteringen in extrusie- en voersystemen. Onafhankelijke dubbele extrusie blijft de meest voorkomende oplossing. Op 3D-printers zoals de Ultimaker S8 of de Bambu Lab H2D brengen twee aparte nozzles verschillende materialen nauwkeurig aan zonder kruisbesmetting.

Deze configuratie maakt het mogelijk een stijf filament te combineren met een flexibel materiaal, of een standaardmateriaal met een technisch polymeer, allemaal in één onderdeel.

Daarnaast zijn automatische multi-spool voersystemen populair geworden. De Bambu Lab AMS (Automatic Material System) kan tot vier filaments per eenheid beheren, en meerdere eenheden kunnen in cascade worden aangesloten voor meer combinaties. Het CFS (Creality Filament System) voor de K2-serie volgt dezelfde logica met automatische materiaalschakeling.

Ten slotte biedt Anycubic de ACE Pro, een vergelijkbare oplossing die multi-material en multi-color printen toegankelijker maakt. Deze modules verminderen de complexiteit en maken prints betrouwbaarder en reproduceerbaarder.

Praktische voorbeelden van materiaalcombinaties en voordelen

Stijve onderdelen + flexibele zones

Het combineren van een stijf materiaal zoals PLA met een flexibel filament (TPU of TPE) maakt hybride onderdelen mogelijk in één print.

Voorbeeld: een beschermhoes met geïntegreerde dempingszones of een functionele scharnier zonder assemblage.

Standaardmaterialen + versterkte composieten

Koolstofvezelversterkt Nylon wordt vaak gebruikt om specifieke zones van een onderdeel te versterken, terwijl de basis in PETG of PLA blijft om de kosten laag te houden.

Voorbeeld: een mechanisch onderdeel dat een trekbestendig gebied nodig heeft, terwijl de rest van de structuur standaard plastic kan zijn.

Esthetiek + functionaliteit

Filamenten zoals PLA Silk of transparant PETG kunnen worden gecombineerd met een technisch materiaal om esthetiek en prestaties te verenigen.

Voorbeeld: een designobject met een doorschijnend gedeelte dat een stevige interne structuur bevat.

Stijf + oplosbaar (specifiek gebruik)

Hoewel dit niet het hoofddoel is, blijven oplosbare filamenten (PVA, BVOH, HIPS) nuttig voor geometrieën die anders onmogelijk zouden zijn.

Hun rol is echter secundair ten opzichte van functionele combinaties.

Kostenbesparing en versnelling van productie

Een van de grootste voordelen van multi-material printen is de economische impact.

Niet-kritische zones kunnen worden geprint met goedkoop filament, terwijl alleen strategische delen premium materiaal vereisen.

Multi-material printen in één stap verkort assemblagetijden en elimineert de behoefte aan lijm. Ontwikkelingscycli worden ingekort: een multifunctioneel prototype kan sneller geproduceerd en getest worden.

In de praktijk betekent dit dat men sneller van concept naar gevalideerd product gaat, terwijl materiaal wordt bespaard.

Technische uitdagingen

Multi-material printen kent enkele uitdagingen:

- Thermische compatibiliteit: kies filamenten met vergelijkbare printtemperaturen om defecten te voorkomen.

- Hechting tussen materialen: sommige polymeren hechten niet goed, waardoor het onderdeel zwakker wordt.

- Software-instellingen: beheer van purge en overgang blijft cruciaal voor printkwaliteit.

- Materiaalverbruik en cyclustijd: elke materiaalswitch veroorzaakt enige verspilling, ondanks de voordelen.

Best practices voor multi-material printen

Materialen slim kiezen: geef de voorkeur aan filamenten met compatibele temperatuur- en krimpwaarden.

Kleine schaal testen: controleer hechting en sterkte van interfaces voordat volledige productie start.

Ontwerp aanpassen: bepaalde zones kunnen vanaf het begin zo worden ontworpen dat verschillende materialen optimaal passen.

Filamenten correct opslaan: vocht is een vijand, vooral voor Nylon en TPU.

Transitieparameters aanpassen: optimaliseer purges en snelheden om afval te verminderen en interfacekwaliteit te verbeteren.

Conclusie

Multi-material 3D-printen is niet alleen bedoeld om esthetisch rijkere onderdelen te maken. Het is een technische vooruitgang waarmee meerdere functies in één productieproces kunnen worden geïntegreerd. Het helpt kosten te verlagen, tijd te besparen en innovatieve ontwerpen te verkennen.

Hoewel het een goed begrip van materiaalinteracties vereist, wegen de voordelen ruimschoots op tegen de inspanning. Multi-material printen is inmiddels een strategisch hulpmiddel dat 3D-printen transformeert tot een productieproces dat esthetiek, prestaties en efficiëntie combineert.

✅ Waarom kiezen voor Polyfab3D?

Premium ondersteuning en klantenservice: Op basis van uw behoeften begeleiden wij u naar de meest geschikte oplossing en ondersteunen wij u op lange termijn bij de implementatie en het dagelijks gebruik ervan.

Officiële wederverkoper: Polyfab3D is een gecertificeerde wederverkoper van topmerken, wat u verzekert van officiële producten, exclusieve toegang tot de nieuwste innovaties en prioritaire technische ondersteuning.

Snelle levering en klanttevredenheid: Polyfab3D streeft ernaar om u een optimale en snelle ervaring te bieden. De positieve feedback van onze klanten beloont ons en bewijst de betrouwbaarheid en efficiëntie van onze service.

Neem vandaag nog contact met ons op voor een persoonlijk advies dat is afgestemd op jouw behoeften, budget en ambities.