Beim 3D-Druck gehört die Oberflächenqualität zu den wichtigsten Kriterien, neben Maßgenauigkeit und mechanischer Festigkeit. Selbst mit einer gut kalibrierten Maschine und hochwertigem Material bleiben die Schichtlinien sichtbar. Dies ist eine charakteristische Eigenschaft additiver Verfahren, aber keine unvermeidbare.

3D-Druck-Glättung umfasst alle Techniken zur Verbesserung der Oberflächenoptik eines gedruckten Teils, sei es vor, während oder nach dem Druck. Einige Methoden wirken direkt auf der Slicer-Ebene, andere setzen auf mechanische oder chemische Nachbearbeitung. Die Wahl hängt vom Material, der endgültigen Verwendung des Teils und dem gewünschten Finish ab.

Glättung bereits im Slicer planen: Einstellungen, die den Unterschied machen

Bevor Sie zu Schleifpapier oder Lösungsmitteln greifen, ist es wichtig zu verstehen, dass die beste Glättung oft schon im Vorfeld beginnt.

Viele Oberflächenprobleme entstehen nicht durch Material oder Maschine, sondern durch ungeeignete Slicer-Einstellungen. Ein Teil, das bereits in diesem Schritt gut durchdacht ist, benötigt deutlich weniger Nachbearbeitung.

Schichthöhe: der grundlegende Kompromiss

Die Schichthöhe ist einer der offensichtlichsten, aber auch am meisten missverstandenen Parameter. Eine hohe Schichthöhe beschleunigt den Druck, macht die Linien aber sichtbarer. Eine geringere Schichthöhe verbessert das Erscheinungsbild, erhöht jedoch deutlich die Druckzeit.

In der Praxis ist ein pauschales Absenken auf 0,1 mm nicht immer sinnvoll. Bei bestimmten Geometrien liefert eine gut gewählte mittlere Schichthöhe ein gleichmäßigeres Ergebnis als ein extrem niedriger Wert.

Außerdem benötigen nicht alle Bereiche eines Teils die gleiche Detailtiefe. Hier kommt ein intelligenterer Ansatz ins Spiel.

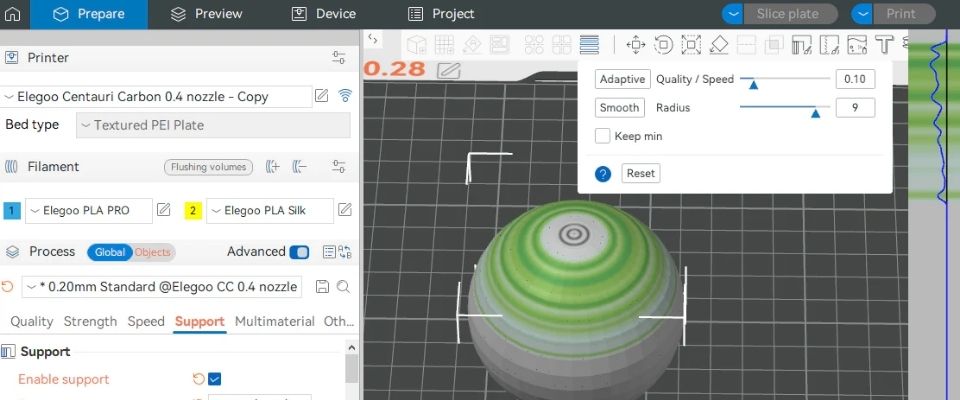

Variable Schichthöhe: Glätten ohne unnötige Zeitverlängerung

Moderne Slicer bieten Funktionen für adaptive oder variable Schichthöhen. Das Prinzip ist einfach:

- – dünne Schichten auf Kurven, Rundungen und sichtbaren Bereichen

- – dickere Schichten auf flachen oder weniger exponierten Flächen

Diese Strategie ermöglicht ein visuell glatteres Ergebnis ohne große Auswirkungen auf die Gesamtdruckzeit. Sie ist besonders effektiv bei organischen, dekorativen oder ergonomischen Teilen.

Richtig angewendet reduziert dieser Ansatz bereits erheblich den Bedarf an nachträglichem Schleifen.

Ironing: Glätten der Oberflächen

Ironing ist eine spezielle Funktion für horizontale Oberflächen. Nach der letzten Schicht fährt die Düse leicht über die Oberfläche und extrudiert dabei nur sehr wenig Material oder gar keines.

Ergebnis:

- – die Fülllinien verschwinden teilweise

- – die Oberfläche wird tastbar gleichmäßiger

- – das optische Erscheinungsbild wird deutlich verbessert

Diese Technik ist besonders bei Materialien wie PLA effektiv, muss jedoch sorgfältig eingesetzt werden. Schlecht eingestelltes Ironing kann zu Klecksen, zu glänzenden oder ungleichmäßigen Oberflächen und zu erheblich verlängerten Druckzeiten führen.

Es wird daher empfohlen, diese Option zunächst an einfachen Teilen zu testen, bevor sie auf komplexere Objekte angewendet wird.

Mechanische Präzision und Extrusion: die oft vernachlässigten Grundlagen

Keine Software-Einstellung kompensiert eine schlecht kalibrierte Extrusion, eine teilweise verstopfte Düse oder feuchtes bzw. ungleichmäßiges 3D-Filament.

Überextrusion verstärkt Oberflächenfehler, während Unterextrusion Mikro-Lücken erzeugt, die später nicht mehr korrigierbar sind. Vor dem Glätten sollte sichergestellt werden, dass alles sauber, gleichmäßig und kontrolliert ist.

Mechanisches Glätten: einfache Methoden, schrittweise Ergebnisse

Nach dem Druck bleibt mechanisches Glätten die universellste Methode. Sie ist mit den meisten Materialien kompatibel, erfordert jedoch Zeit und Sorgfalt.

Schleifen: die gängigste Methode

Schleifen wird oft als einfach angesehen, liefert bei korrekter Ausführung jedoch sehr saubere Ergebnisse.

Der Schlüssel ist ein schrittweises Vorgehen:

- grobes Korn, um sichtbare Linien zu entfernen

- mittleres Korn, um die Oberfläche zu homogenisieren

- feines Korn, um eine glatte Haptik zu erreichen

Es ist allgemein empfehlenswert, bei feinen Körnungen nass zu schleifen, um Überhitzung des Kunststoffs zu vermeiden und die Gleichmäßigkeit zu verbessern.

Diese Methode funktioniert besonders gut bei PLA, PETG, ABS und einigen Nylons, wobei Nylons mehr Geduld erfordern.

Der Hauptnachteil ist der Zeitaufwand, insbesondere bei komplexen oder stark detaillierten Teilen.

Oberflächenverschmelzung durch Hitze: ein sensibler Ansatz

Einige Glättungstechniken nutzen eine Wärmequelle, wie Heißluftpistole oder Brenner, um die äußeren Schichten leicht zu schmelzen. Dadurch werden sichtbare Schichtlinien reduziert und die Oberfläche wirkt gleichmäßiger.

Zusätzlich zur Verbesserung der Optik kann Hitze dem Teil einen leichten Glanz verleihen, was für dekorative Drucke oder visuelle Prototypen interessant sein kann.

Diese Methode birgt jedoch erhebliche Risiken. Unkontrollierte Hitze kann das Teil verformen, feine Details zerstören oder Blasen und Brandstellen erzeugen.

Daher erfordert die Verwendung von Heißluftpistole oder Brenner Präzision und Erfahrung. Sie ist für funktionale Teile mit hoher Maßgenauigkeit nicht geeignet und eher für dekorative oder experimentelle Drucke gedacht.

Lackieren: ein eigenständiger Schritt

Lackieren wird oft mit Glätten in Verbindung gebracht, ist jedoch tatsächlich ein separater Nachbearbeitungsschritt. Es hilft, verbleibende Unebenheiten zu kaschieren, die Oberfläche zu vereinheitlichen und ein ästhetisches Finish zu erzielen.

Ein schlecht vorbereiteter Teil bleibt jedoch unter der Farbe sichtbar. Mechanisches oder chemisches Glätten im Vorfeld bleibt unerlässlich. Weitere Informationen zum Lackieren von 3D-Drucken finden Sie in unserem Artikel.

Chemisches Glätten: maximale Effektivität, reale Einschränkungen

Chemisches Glätten beruht auf Lösungsmitteln, die die Oberfläche des Kunststoffs erweichen und ein partielles Verschmelzen der Schichten ermöglichen.

Diese Methode liefert oft die besten visuellen Ergebnisse, ist aber weder universell noch risikofrei.

Chemisches Glätten und Materialverträglichkeit

Nicht alle Kunststoffe reagieren gleich auf Lösungsmittel. Manche sind sehr reaktiv, andere nahezu unempfindlich.

Das Prinzip bleibt gleich:

- – kontrollierte Exposition gegenüber Dämpfen oder Lösungsmittel

- – oberflächliche Verschmelzung des Materials

- – Aushärtung mit einer glatteren Oberfläche

Diese Technik kann sehr glatte Oberflächen erzeugen, verändert jedoch auch leicht die Dimensionen und Detailgenauigkeit. Fertigprodukte wie Nanovia Glättungslösungen sind einfach zu verwenden und speziell für 3D-gedruckte Teile konzipiert.

Vorteile und Grenzen des chemischen Glättens

Chemisches Glätten ermöglicht eine sehr gleichmäßige Oberfläche, indem sichtbare Schichtlinien eliminiert werden, ohne mechanisches Schleifen. Es eignet sich besonders für ästhetische Teile oder visuelle Prototypen, insbesondere bei Geometrien mit schwer zugänglichen Bereichen.

Die Verwendung von Lösungsmitteln erfordert jedoch spezielle Vorsichtsmaßnahmen und kann zu leichtem Detail- oder Maßverlust führen, was den Einsatz bei funktionalen Teilen einschränkt.

Die richtige Methode je nach Verwendungszweck wählen

Es gibt keine universelle Glättungsmethode. Die richtige Wahl hängt immer vom Endziel ab:

- – funktionaler Prototyp: optimierte Slicer-Einstellungen und leichtes Schleifen

- – ästhetisches Teil: Kombination aus Schleifen und fortgeschrittenem Finish

- – dekoratives Objekt: chemisches Glätten möglich, je nach Material

- – mechanisches Bauteil: Methoden, die die Abmessungen verändern, vermeiden

In allen Fällen bleibt ein schrittweises Vorgehen am zuverlässigsten. Moderne Maschinen liefern zudem bereits relativ glatte Teile. Der Bedarf an extremem Glätten hängt dann von der endgültigen Anwendung ab.

Fazit: Glätten ist eher eine Frage der Strategie als der Technik

3D-Druck-Glättung ist kein isolierter Schritt, sondern eine Reihe kohärenter technischer Entscheidungen, von der Dateivorbereitung bis zur finalen Nachbearbeitung. Wenn Sie einen Schwerpunkt auf mögliche Software-Optimierungen wünschen, hinterlassen Sie gerne einen Kommentar.

Die besten Ergebnisse werden erzielt, wenn die Geometrie für den Druck konzipiert ist, die Slicer-Einstellungen auf das Teil abgestimmt sind und die Nachbearbeitung nach Material und Verwendungszweck gewählt wird.

Anstatt nach einer Wunderlösung zu suchen, ist es oft effektiver, mehrere Ansätze intelligent zu kombinieren und stets die Ausgangsqualität zu priorisieren.

✅ Warum Polyfab3D wählen?

Premium-Betreuung und Kundendienst: Basierend auf Ihren Bedürfnissen führen wir Sie zur optimalen Lösung und begleiten Sie nachhaltig bei der Implementierung und täglichen Nutzung.

Offizieller Händler: Polyfab3D ist ein zertifizierter Händler führender Marken und garantiert Ihnen offizielle Produkte, exklusiven Zugang zu den neuesten Innovationen und bevorzugten technischen Support.

Schnelle Lieferung und Kundenzufriedenheit: Polyfab3D engagiert sich für eine optimale und schnelle Erfahrung. Das positive Feedback unserer Kunden bestätigt unsere zuverlässigen und effizienten Dienstleistungen.

Kontaktieren Sie uns noch heute für eine persönliche Empfehlung – abgestimmt auf Ihre Bedürfnisse, Ihr Budget und Ihre Ziele.