Bij 3D-printen is de oppervlaktekwaliteit een van de belangrijkste criteria, samen met dimensionale nauwkeurigheid en mechanische sterkte. Zelfs met een goed afgestelde machine en hoogwaardig materiaal blijven de laaglijnen zichtbaar. Dit is een kenmerk van additieve processen, maar het is geen onvermijdelijkheid.

Het gladmaken van 3D-afdrukken omvat alle technieken om het oppervlak van een geprint onderdeel te verbeteren, voor, tijdens of na het printproces. Sommige methoden werken direct op slicerniveau, andere maken gebruik van mechanische of chemische nabewerking. De keuze hangt af van het materiaal, het uiteindelijke gebruik van het onderdeel en het gewenste afwerkingsniveau.

Het gladmaken al plannen in de slicer: instellingen die het verschil maken

Voordat je naar schuurpapier of oplosmiddelen grijpt, is het essentieel te begrijpen dat de beste gladheid vaak al in een vroeg stadium begint.

Veel oppervlakkige problemen komen niet door het materiaal of de machine, maar door onjuiste slicer-instellingen. Een onderdeel dat vanaf het begin goed is ontworpen, heeft veel minder nabewerking nodig.

Laaghoogte: de fundamentele afweging

Laaghoogte is een van de meest voor de hand liggende parameters, maar ook een van de meest verkeerd begrepen. Een hoge laaghoogte versnelt het werk, maar maakt de lijnen zichtbaarder. Een lage laaghoogte verbetert het visuele aspect, maar verlengt de printtijd aanzienlijk.

In de praktijk is systematisch teruggaan naar 0,1 mm niet altijd zinvol. Bij sommige geometrieën geeft een goed gekozen tussenhoogte een gelijkmatiger resultaat dan een extreme instelling.

Bovendien hebben niet alle delen van het onderdeel dezelfde fijnheid nodig. Hier komt een intelligentere aanpak van pas.

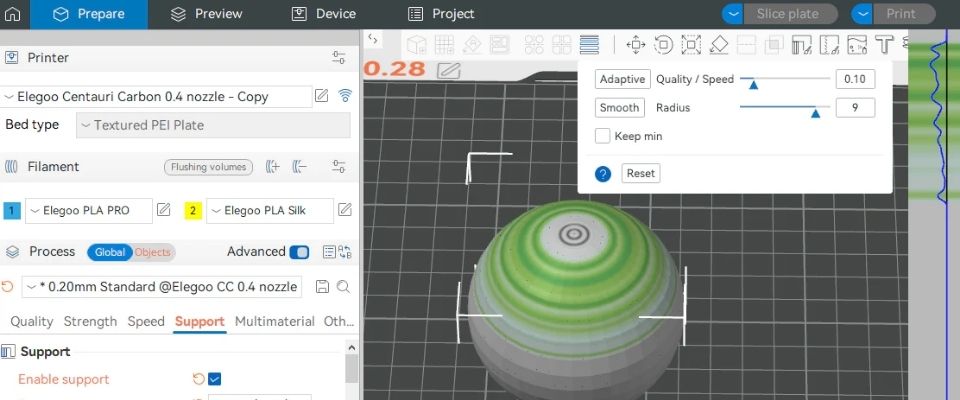

Variabele laaghoogte: gladmaken zonder onnodige tijdsverlenging

Moderne slicers bieden functies voor adaptieve of variabele laaghoogte. Het principe is eenvoudig:

- – dunne lagen op krommingen, rondingen en zichtbare zones

- – dikkere lagen op vlakke of minder zichtbare oppervlakken

Deze strategie zorgt voor een visueel gladder resultaat zonder een buitensporige verlenging van de totale tijd. Het is vooral effectief bij organische, decoratieve of ergonomische onderdelen.

Correct toegepast vermindert deze aanpak al aanzienlijk de behoefte aan later schuren.

Ironing: gladmaken van bovenoppervlakken

Ironing is een specifieke functie voor horizontale bovenoppervlakken. Na de laatste laag beweegt de nozzle lichtjes over het oppervlak, waarbij zeer weinig materiaal of zelfs geen materiaal wordt geëxtrudeerd.

Resultaat:

- – de infill-lijnen verdwijnen gedeeltelijk

- – het oppervlak voelt gelijkmatiger aan

- – het visuele aspect verbetert aanzienlijk

Deze techniek werkt bijzonder goed bij materialen zoals PLA, maar moet voorzichtig worden toegepast. Slecht ingestelde ironing kan leiden tot bramen, te glanzende of ongelijke oppervlakken en een aanzienlijke verlenging van de printtijd.

Het wordt aanbevolen deze optie eerst op eenvoudige onderdelen te testen voordat je hem op complexere objecten toepast.

Mechanische precisie en extrusie: de vaak verwaarloosde basis

Geen enkele software-instelling compenseert een slecht gekalibreerde extrusie, een gedeeltelijk verstopte nozzle of een vochtig of onnauwkeurig 3D-filament.

Te veel extrusie versterkt oppervlakkige gebreken, terwijl te weinig extrusie microholtes creëert die later niet meer te corrigeren zijn. Voor je gladmaakt, moet je ervoor zorgen dat alles schoon, gelijkmatig en gecontroleerd is.

Mechanisch gladmaken: eenvoudige methoden, geleidelijke resultaten

Wanneer het onderdeel geprint is, blijft mechanisch gladmaken de meest universele methode. Het is compatibel met de meeste materialen, maar vergt tijd en nauwkeurigheid.

Schuren: de meest gebruikte methode

Schuren wordt vaak als basaal gezien, maar correct uitgevoerd levert zeer nette resultaten op.

De sleutel is stapsgewijs te werk te gaan:

- grof schuurpapier om zichtbare lijnen te verwijderen

- middelmatig schuurpapier om het oppervlak te egaliseren

- fijn schuurpapier om een glad gevoel te verkrijgen

Over het algemeen is het beter nat te schuren bij fijn schuurpapier, omdat dit oververhitting van het plastic voorkomt en de gelijkmatigheid verbetert.

Deze methode werkt bijzonder goed bij PLA, PETG, ABS en sommige nylonsoorten, hoewel deze laatste meer geduld vereisen.

Het grootste nadeel blijft de benodigde tijd, vooral bij complexe of zeer gedetailleerde onderdelen.

Oppervlakte smelten met warmte: een delicate aanpak

Sommige gladmaaktechnieken gebruiken een warmtebron, zoals een heteluchtpistool of brander, om de buitenste lagen licht te smelten. Dit vermindert visueel de lijnen en geeft een gelijkmatiger oppervlak.

Naast het verbeteren van het uiterlijk kan warmte het onderdeel een lichte glans geven, wat interessant kan zijn voor decoratieve prints of visuele prototypes.

Deze methode brengt echter belangrijke risico’s met zich mee. Slecht gecontroleerde warmte kan het onderdeel vervormen, fijne details verliezen of bubbels en lokale brandplekken veroorzaken.

Om deze redenen vereist het gebruik van een heteluchtpistool of brander precisie en ervaring. Het wordt niet aanbevolen voor functionele onderdelen die hoge dimensionale nauwkeurigheid vereisen, en blijft vooral voor decoratieve of experimentele prints.

Verf: een afwerking op zich

Verf wordt vaak geassocieerd met gladmaken, maar het is in feite een apart postproces. Het verbergt resterende imperfecties, maakt het oppervlak uniform en geeft een esthetische afwerking.

Een slecht voorbereide print blijft echter zichtbaar onder de verf. Mechanisch of chemisch gladmaken blijft essentieel. Meer informatie over verf voor 3D-printen vind je in ons speciale artikel.

Chemisch gladmaken: maximale effectiviteit, echte beperkingen

Chemisch gladmaken berust op het gebruik van oplosmiddelen die het plasticoppervlak verzachten, waardoor de lagen gedeeltelijk samensmelten.

Deze methode levert vaak het beste visuele resultaat, maar is niet universeel of onschuldig.

Chemisch gladmaken en materiaalkwaliteit

Niet alle kunststoffen reageren op dezelfde manier op oplosmiddelen. Sommige zijn zeer reactief, andere vrijwel ongevoelig.

Het principe blijft hetzelfde:

- – gecontroleerde blootstelling aan dampen of oplosmiddel

- – oppervlakkige smelting van het materiaal

- – uitharding met een homogeen oppervlak

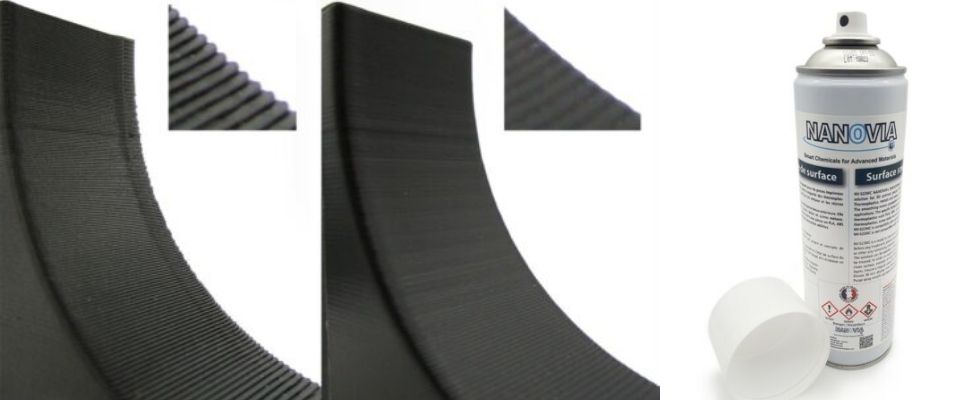

Deze techniek kan zeer gladde oppervlakken produceren, maar verandert ook licht de afmetingen en details. Kant-en-klare producten zoals Nanovia gladmaakoplossingen zijn eenvoudig te gebruiken en speciaal ontworpen voor 3D-geprinte onderdelen.

Voordelen en beperkingen van chemisch gladmaken

Chemisch gladmaken zorgt voor een zeer homogeen oppervlak door de zichtbare printlijnen te elimineren, zonder mechanische abrasie. Het is vooral geschikt voor esthetische onderdelen of visuele prototypes, vooral wanneer de geometrie moeilijk te schuren gebieden bevat.

Het gebruik van oplosmiddelen vereist echter specifieke voorzorgsmaatregelen en kan leiden tot lichte verlies van details of dimensionale nauwkeurigheid, waardoor het minder geschikt is voor functionele onderdelen.

De juiste methode kiezen op basis van het gebruik van het onderdeel

Er bestaat geen universele gladmaaktechniek. De juiste keuze hangt altijd af van het einddoel:

- – functioneel prototype: geoptimaliseerde slicer-instellingen en licht schuren

- – esthetisch onderdeel: combinatie van schuren en geavanceerde afwerking

- – decoratief object: chemisch gladmaken mogelijk afhankelijk van het materiaal

- – mechanisch onderdeel: vermijd methoden die de afmetingen veranderen

In alle gevallen blijft een geleidelijke aanpak het meest betrouwbaar. Moderne machines leveren standaard al relatief gladde onderdelen. De behoefte aan extreem gladmaken hangt af van de uiteindelijke toepassing.

Conclusie: gladmaken is meer een kwestie van strategie dan techniek

Het gladmaken van 3D-afdrukken is geen geïsoleerde stap, maar een reeks consistente technische keuzes, van bestandvoorbereiding tot uiteindelijke nabewerking. Als je wilt dat we dieper ingaan op software-optimalisaties, laat dan een reactie achter.

De beste resultaten worden behaald wanneer de geometrie is ontworpen voor 3D-printen, de slicer-instellingen zijn afgestemd op het onderdeel en de nabewerking is gekozen op basis van materiaal en gebruik.

In plaats van te zoeken naar een wondermiddel, is het vaak effectiever verschillende methoden slim te combineren, waarbij altijd prioriteit wordt gegeven aan de beginkwaliteit.

✅ Waarom kiezen voor Polyfab3D?

Premium ondersteuning en klantenservice: Op basis van uw behoeften begeleiden wij u naar de meest geschikte oplossing en ondersteunen wij u op lange termijn bij de implementatie en het dagelijks gebruik ervan.

Officiële wederverkoper: Polyfab3D is een gecertificeerde wederverkoper van topmerken, wat u verzekert van officiële producten, exclusieve toegang tot de nieuwste innovaties en prioritaire technische ondersteuning.

Snelle levering en klanttevredenheid: Polyfab3D streeft ernaar om u een optimale en snelle ervaring te bieden. De positieve feedback van onze klanten beloont ons en bewijst de betrouwbaarheid en efficiëntie van onze service.

Neem vandaag nog contact met ons op voor een persoonlijk advies dat is afgestemd op jouw behoeften, budget en ambities.