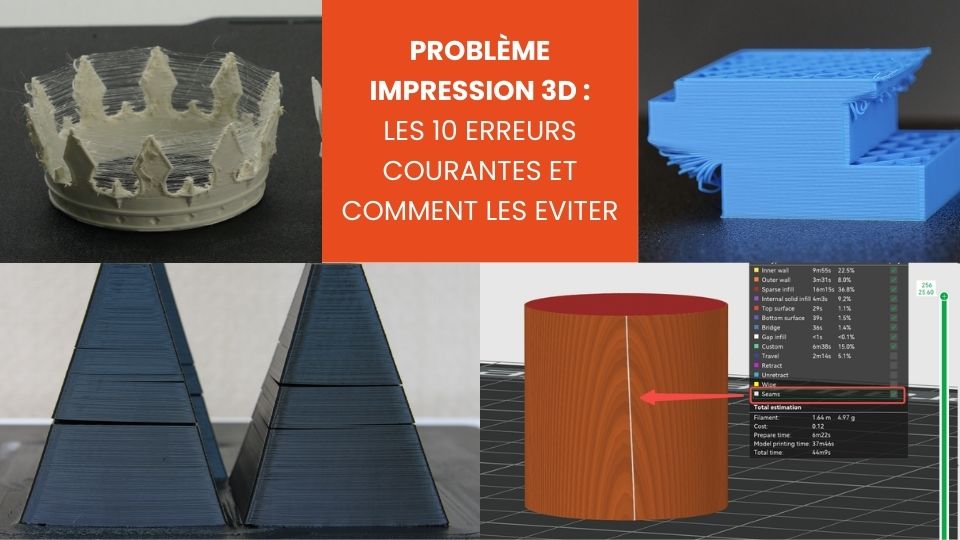

Les imprimantes 3D sont accessibles à tous les niveaux, mais elles restent un processus délicat où de nombreux facteurs peuvent provoquer des imperfections. Des couches qui se décollent à l’extrusion irrégulière, chaque défaut peut être considéré comme un problème impression 3D à résoudre.

Dans cet article, nous passons en revue les problèmes impression 3D les plus fréquents et comment les corriger, pour vous aider à obtenir des pièces précises et fiables.

Extrusion irrégulière ou sous-extrusion : identifier le problème impression 3D

La sous-extrusion est un problème impression 3D qui se traduit par des couches manquantes, des fils trop fins ou des surfaces rugueuses. Elle peut être causée par un diamètre de fil incorrect, une buse partiellement bouchée, une vitesse trop rapide ou une température insuffisante du hotend. Même la tension du moteur de l’extrudeur peut influencer la régularité de l’extrusion.

Solution : Vérifiez le diamètre du fil et entrez la valeur exacte dans le slicer. Nettoyez ou remplacez la buse si nécessaire.

Ajustez la température du hotend en fonction du matériau et réduisez la vitesse pour améliorer la régularité. Contrôlez la tension du ressort de l’extrudeur pour garantir que le matériau est correctement entraîné.

Effectuez un test de calibration avec un motif simple pour identifier si la sous-extrusion persiste.

Décollement ou warping des pièces : un problème impression 3D fréquent

Le décollement de la pièce est un problème impression 3D classique, surtout pour les matériaux comme l’ABS. Il se manifeste lorsque les coins de l’objet se soulèvent du plateau pendant la construction. Les causes principales incluent un plateau mal nivelé, une température de plateau insuffisante ou des variations thermiques dans la pièce. Ce phénomène provoque des défauts esthétiques et peut compromettre la précision.

Solution : Pour éviter le warping, commencez par bien niveler le plateau et assurez-vous qu’il est propre et adhérent. L’utilisation de ruban adhésif, de colle ou de spray d’adhésion peut grandement améliorer la fixation.

Ajustez la température du plateau selon le matériau utilisé : le PLA nécessite généralement 50–70 °C, tandis que l’ABS peut demander 90–110 °C. Les murs de la pièce doivent être imprimés lentement pour limiter les contraintes thermiques, et l’utilisation d’un caisson fermé réduit les variations de température et minimise le décollement.

Over-extrusion et excès de filament

L’over-extrusion provoque un dépôt trop abondant, formant des bavures, des dépôts irréguliers et parfois des bourrages. Les causes fréquentes incluent un facteur d’extrusion trop élevé dans le slicer, une température trop élevée ou une vitesse trop basse. Cela reste un problème impression 3D récurrent, surtout sur de grandes pièces.

Solution : Réduisez le facteur d’extrusion ou le flow rate dans votre slicer de 95 à 100 %. Vérifiez que la température du hotend est adaptée au matériau pour éviter qu’il ne s’écoule trop rapidement.

Ajustez la vitesse pour équilibrer le dépôt et réalisez un test de calibration pour confirmer que les couches sont uniformes.

Assurez-vous également que le consommable est de bonne qualité et n’absorbe pas trop d’humidité.

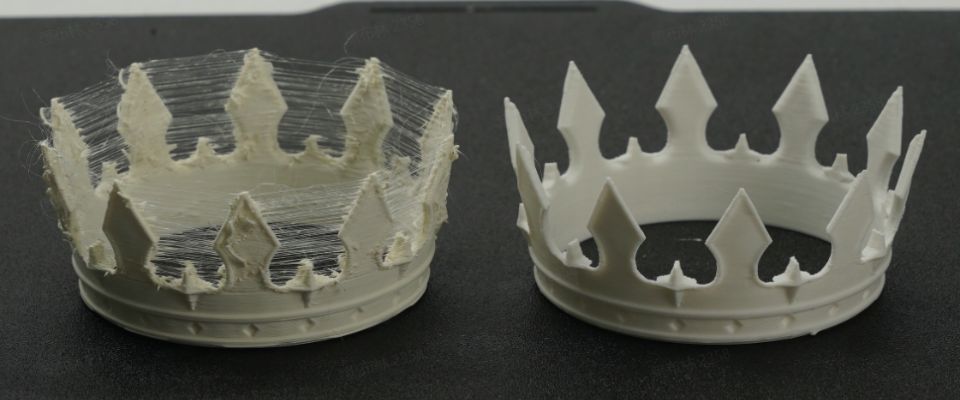

Stringing : l’un des problèmes récurrents

Le stringing est un autre problème d’impression 3D fréquent où des fils fins se forment entre les parties de la pièce, donnant un aspect de toile d’araignée. Il est causé par une rétractation inadéquate, une température de buse trop élevée ou des déplacements rapides de la tête.

Solution : Activez et configurez la rétractation dans votre slicer. Réduisez légèrement la température d’extrusion pour limiter son écoulement lors des déplacements.

Les mouvements rapides et précis de la tête réduisent également le risque de stringing. Pour un contrôle optimal, imprimez des motifs tests pour ajuster les paramètres de rétractation.

Couches mal alignées ou shifting

Les couches décalées apparaissent lorsque les strates ne s’empilent pas correctement. Les causes incluent un plateau ou un châssis mal fixé, des courroies trop lâches, des moteurs pas à pas ratant des pas ou un obstacle mécanique pendant l’impression.

Solution : Vérifiez que la machine est sur une surface stable et que le plateau est solidement fixé. Serrez les courroies et lubrifiez les axes si nécessaire. Vérifiez les connecteurs et câbles des moteurs pour détecter des faux contacts.

Diminuez la vitesse si le problème persiste et effectuez un test manuel des axes pour repérer toute résistance ou blocage.

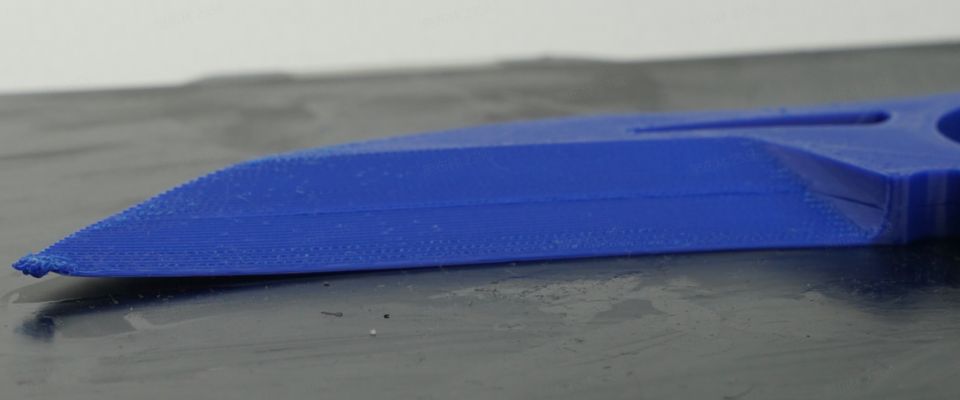

Mauvaise adhésion de la première couche : comment corriger ce problème impression 3D

Une première couche qui n’adhère pas correctement est un problème courant en impression 3D, entraînant des pièces incomplètes et souvent ratées dès le début. Les causes incluent un plateau sale, mal nivelé, une buse trop éloignée du plateau ou une vitesse d’impression initiale trop élevée. Même un léger écart peut suffire pour que la matière ne colle pas.

Solution : Nettoyez le plateau avec de l’alcool isopropylique pour enlever les résidus de graisse. Ajustez la hauteur de la buse afin que la couche soit légèrement écrasée sur le plateau lors du dépôt.

Diminuez la vitesse de la première couche à 20–30 mm/s et augmentez la température de la buse de quelques degrés pour favoriser l’adhésion.

Enfin, activez la fonction de brim ou raft dans votre slicer pour augmenter la surface de contact avec le plateau.

Effet de « blobs » ou points de matière

Les blobs sont des petites bosses ou excroissances sur la surface de la pièce, un problème impression 3D qui se produit souvent à cause de variations de débit, de rétractation mal configurée ou de changements brusques de direction de la buse.

Solution : Ajustez la rétractation et les paramètres de jerk/speed dans le slicer. Contrôlez la température d’extrusion pour qu’elle soit stable.

Une buse propre et sans obstruction est essentielle. Pour les angles pointus, réduisez légèrement la vitesse pour éviter le dépôt excessif.

Warping interne ou fissures

Certains matériaux comme l’ABS ou le PETG peuvent développer des fissures internes ou un warping, un problème dû à des chocs thermiques ou un refroidissement trop rapide entre les couches.

Solution : Imprimez dans un environnement stable, utilisez un caisson fermé, réduisez le refroidissement excessif et augmentez légèrement la température d’extrusion. Ajouter des contours solides ou un « brim » peut renforcer les coins et prévenir les fissures.

Problème matériel : plateau non nivelé

Un plateau mal nivelé est souvent la cause initiale de nombreux problèmes impression 3D. L’impression devient inégale, les premières couches ne collent pas et le résultat final est déformé.

Solution : Utilisez l’auto-leveling si disponible ou nivelez manuellement avec un papier et un palpage minutieux. Vérifiez régulièrement surtout après transport ou démontage.

Une première couche homogène est essentielle pour une impression réussie.

Buse bouchée

La buse bouchée est un problème d’impression 3D classique qui empêche le matériau de sortir correctement et provoque une sous-extrusion. Les causes incluent un matériau de mauvaise qualité ou des résidus laissés après une impression précédente.

Solution : Nettoyez la buse à chaud ou effectuez un « cold pull ». Utilisez des consommables de qualité et stockez-les au sec.

Vérifiez la température d’impression et assurez-vous qu’elle correspond à la matière utilisée.

Bruits et vibrations excessifs

Des bruits inhabituels ou vibrations peuvent être la conséquence de défauts et endommager la mécanique. Ils proviennent souvent d’axes mal lubrifiés, de courroies détendues ou de pièces desserrées.

Solution : Serrez toutes les vis, lubrifiez les axes, vérifiez la tension des courroies et placez la machine sur une surface stable.

Ajustez les accélérations et vitesses pour réduire les secousses.

Conclusion

Les problèmes d’impression 3D FDM sont nombreux, mais chacun peut être résolu en analysant les causes et en ajustant méthodiquement les paramètres. Plateau propre et nivelé, filament 3D de qualité, hotend et buse entretenus, et réglages adaptés au matériau et à la géométrie de la pièce sont essentiels. Avec un peu de patience, les défauts deviennent faciles à anticiper et à corriger, permettant des impressions précises et fiables.

Si vous souhaitez approfondir un problème d’impression 3D en particulier ou que vous rencontrez un autre, laissez un commentaire ci-dessous. Notre SAV performant pourra répondre à vos questions et vous accompagner pour optimiser vos impressions 3D.

Votre expérience et vos retours peuvent également aider la communauté à mieux comprendre et résoudre les problèmes impression 3D.

✅ Pourquoi choisir Polyfab3D ?

Un accompagnement sur mesure pour bien débuter

Chez Polyfab3D, nous vous aidons à choisir le matériel le plus adapté à vos besoins, même si vous débutez. Nous restons à vos côtés à chaque étape, de la mise en route à vos premières impressions.

Des marques fiables et officielles

En tant que revendeur certifié, nous vous proposons uniquement des produits officiels, issues des plus grandes marques du marché. Vous profitez ainsi de la qualité, des dernières innovations et d’un support technique fiable.

Livraison rapide et service client réactif

Nous savons que commencer rapidement est important : c’est pourquoi nous assurons une expédition rapide et un service client toujours prêt à vous aider. Nos utilisateurs débutants apprécient notre disponibilité et notre sérieux.

Formations simples pour bien démarrer

Nous mettons à votre disposition des vidéos explicatives pour une prise en main facile de votre matériel. Et si vous le souhaitez, nos experts peuvent vous accompagner avec des formations personnalisées pour progresser à votre rythme.

Contactez-nous dès maintenant pour une recommandation personnalisée, adaptée à vos besoins, votre budget et vos ambitions.