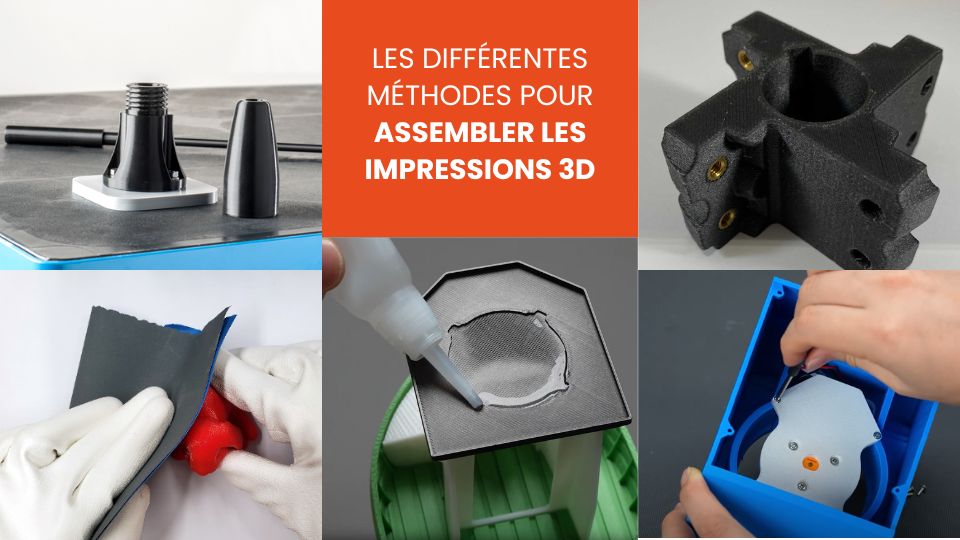

Quand on sort une pièce imprimée, souvent ce n’est que le début du travail. Très fréquemment, il faut assembler plusieurs éléments pour obtenir un objet fonctionnel.

Que ce soit pour dépasser le volume d’impression, jouer sur les matériaux, monter des composants mobiles ou faciliter un entretien, savoir assembler correctement des pièces est une compétence indispensable.

Dans cet article, nous passons en revue les méthodes courantes, leurs avantages, contraintes et recommandations issues de l’expérience.

1. Pourquoi assembler ?

1.1 Limites techniques

Les machines ont des contraintes de volume. Si votre objet dépasse le format de votre imprimante 3D, vous êtes obligé de le découper et de le recoller. Certains designs complexes deviennent plus simples à moduler pièce par pièce.

1.2 Contrôle des matériaux

Assembler permet d’utiliser différents matériaux dans un même objet : une partie plus rigide, une autre flexible, ou encore d’intégrer des composants non imprimables tels que axes, roulements ou vis.

1.3 Réparabilité et modularité

Un objet pièce‑par‑pièce est plus facile à réparer. Vous pouvez remplacer une section endommagée sans réimprimer l’ensemble.

2. Méthodes d’assemblage : aperçu

Les grandes familles d’assemblage rencontrées en fabrication additive sont :

- – Collage chimique / adhésifs

- – Soudure de plastique (fusion, friction)

- – Fixation mécanique (vis, inserts, rivets)

- – Encliquetage, aimants, verrouillages intégrés

- – Techniques hybrides (solvant + renfort, surmoulage)

3. Le collage (adhésifs)

Avantages et limites

Le collage est souvent le réflexe du modélisateur, car c’est simple et rapide. Il donne une surface propre et invisible quand bien fait. L’adhérence dépend totalement de la compatibilité de surface et du type de colle. Certains plastiques comme le polypropylène résistent aux adhésifs classiques.

Types d’adhésifs courants

- Cyanoacrylate : fixation rapide sur de nombreux plastiques rigides, peu tolérant à la flexion.

- Époxy bi‑composants : meilleure résistance mécanique, temps de prise plus long.

- Colles PVC / solvants : dissolvent légèrement les surfaces pour les fusionner.

- Adhésifs flexibles : utiles pour des assemblages soumis à flexion ou vibrations.

Bonnes pratiques

Pour un collage efficace, il est essentiel de préparer les surfaces : ponçage léger pour augmenter la rugosité et nettoyage pour éliminer graisse ou résidus. Appliquez une fine couche d’adhésif et maintenez les pièces avec des serre-joints jusqu’à prise complète. Tester l’adhésif sur un échantillon avant l’assemblage final est toujours recommandé.

4. La soudure plastique (fusion / friction / chimique)

Principe

L’idée est de fusionner légèrement les surfaces de deux pièces pour créer une liaison homogène, proche du fonctionnement original du processus additive.

Techniques utilisables

- Soudure thermique : fer à souder plastique ou air chaud.

- Soudure par friction : chaleur générée par frottement pour fusionner les interfaces.

- Soudure chimique : application de solvants légers qui dissolvent la surface, puis reforme la matière.

- Soudure ultrasonique : vibration haute fréquence pour fusion locale.

Limites et conditions

La soudure plastique demande que les pièces soient du même matériau ou compatibles. L’orientation des couches doit être optimisée pour éviter des points faibles, et les zones doivent parfois être arrondies pour ne pas concentrer les contraintes. Le contrôle précis de la chaleur est crucial pour éviter déformations ou bulles. Cette technique offre une excellente résistance mécanique quand elle est correctement exécutée.

5. Fixation mécanique (vis, inserts, rivets)

Pourquoi l’utiliser

Pour un assemblage démontable ou solide, les fixations mécaniques sont souvent privilégiées.

Vis & inserts

Vous pouvez modéliser des taraudages ou percer des logements pour vis autotaraudeuses. Les inserts métalliques chauffés sont idéaux pour créer des filetages durables dans le plastique, renforçant la résistance à la répétition des vissages.

Rivets et clips

Pour des assemblages fixes, rivets et clips imprimés conviennent aux pièces ne nécessitant pas de démontage fréquent. Des mécanismes d’assemblage intégrés dans le design, tels que les clips ou logements d’aimants, offrent une solution rapide et propre.

6. Techniques hybrides & renforcement

Dans certains cas, combiner plusieurs méthodes maximise la solidité et l’esthétique. Par exemple, coller puis insérer des cavaliers métalliques renforce la jonction.

Le surmoulage partiel peut solidifier un squelette imprimé. Associer fusion chimique et fixation mécanique permet d’obtenir un assemblage durable et fiable.

Ces approches hybrides optimisent résistance, étanchéité et finition selon les besoins.

7. Sélection de la méthode selon le contexte

| Critère | Méthode préférée | Remarques |

|---|---|---|

| Force structurelle maximale | Insert + collage / soudure | Transfert de charge optimal |

| Besoin de démontabilité | Vis ou inserts filetés | Pas de vis durable |

| Surface propre | Soudure chimique ou fusion | Réduit les traces visibles |

| Flexibilité ou contraintes dynamiques | Adhésif flexible / clips intégrés | Surmoulage ou charnières possibles |

| Compatibilité matériau particulier | Soudure du même type ou insert adapté | Certains plastiques résistent mal au collage |

Conclusion et limites

Même les meilleures jonctions ont leurs limites. Un collage mal réparti crée des points de concentration. Un insert mal chauffé peut provoquer des fissures. Certaines méthodes demandent du matériel spécifique, comme fer à souder ou outil rotatif.

Assembler des pièces n’est pas un simple collage, c’est un choix technique dépendant du design, du matériau, de la fonctionnalité, de la longévité et parfois de l’esthétique.

Intégrer dès la modélisation les liaisons et combiner méthodes quand nécessaire transforme un simple objet imprimé en une solution robuste, modulable et durable. Ce tour d’horizon permet de comprendre les limites de chaque technique et d’explorer des outils avancés pour optimiser vos assemblages.

✅ Pourquoi choisir Polyfab3D ?

Un accompagnement sur mesure pour bien débuter

Chez Polyfab3D, nous vous aidons à choisir le matériel le plus adapté à vos besoins, même si vous débutez. Nous restons à vos côtés à chaque étape, de la mise en route à vos premières impressions.

Des marques fiables et officielles

En tant que revendeur certifié, nous vous proposons uniquement des produits officiels, issues des plus grandes marques du marché. Vous profitez ainsi de la qualité, des dernières innovations et d’un support technique fiable.

Livraison rapide et service client réactif

Nous savons que commencer rapidement est important : c’est pourquoi nous assurons une expédition rapide et un service client toujours prêt à vous aider. Nos utilisateurs débutants apprécient notre disponibilité et notre sérieux.

Formations simples pour bien démarrer

Nous mettons à votre disposition des vidéos explicatives pour une prise en main facile de votre matériel. Et si vous le souhaitez, nos experts peuvent vous accompagner avec des formations personnalisées pour progresser à votre rythme.

Contactez-nous dès maintenant pour une recommandation personnalisée, adaptée à vos besoins, votre budget et vos ambitions.