- SAV / Réparation en France

- 🚚 Livraison gratuite en France dès 39,90 €

- 📦 Retour sous 14 jours

- ✉️ Service Client / Technique

-

9.6/10

9.6/10

- Imprimantes 3D

Pack Starter Creality K1 Max

Prix normal 1 041,60 € Prix 906,19 €

Raise3D Pro3

Prix 5 998,80 €

Ultimaker S7

Prix 8 998,80 €

Pack Starter Bambu Lab X1 Carbon Combo avec AMS

Prix 1 894,80 €

- Filaments 3D

ecoPLA Noir Forshape - 1.75mm - 1 kg

Prix normal 14,90 € Prix 12,67 €

- Résines 3D

Résine standard 8K Grise Elegoo - 1000 ml

Prix normal 35,90 € Prix 27,00 €Résine standard 2.0 Grise (Grey) Elegoo - 1000 ml

Prix normal 33,59 € Prix 26,39 €Résine Ultracur3D® ST 45 B Noire BASF - 5 Kg

Prix normal 576,00 € Prix 486,00 €

- Scanners 3D

Shining 3D EinStar

Prix 1 150,80 €

Einscan HX

Prix 11 988,00 €

Creality CR-Scan Lizard Premium Version

Prix 739,00 €

- Accessoires

Caisson Ender 3 series - anti bruit et filtrant

Prix 226,80 €Polybox

Prix 68,28 €

- Pièces détachées

- Packs 3D

Lexique de l'impression 3D

Sommaire

- mars 26, 2021

- 7:59

- Catégories, Matériaux, Découverte, imprimantes 3D, Guides, Avancé, Autres

Lexique : bien comprendre les termes utilisés en impression 3D

Ce lexique sur l’impression 3D a pour but de vous donner les clés essentielles pour avoir une bonne compréhension des principes de bases de la fabrication additive. Si pour vous les notions de températures, d’épaisseur de couches, de vitesses sont encore floues, ce glossaire pratique est fait pour vous.

Guide de l'impression 3D

Vous ne connaissez pas bien l'impression 3D. Découvrez ce qu'est l'impression 3D dans notre guide de l'impression 3D !

Ce lexique reprend, explique et illustre les différents termes et notions utilisés en impression 3D. Si vous êtes débutant et que vous souhaitez mieux comprendre le fonctionnement de cet univers de la fabrication additive. Il est alors important de bien maîtriser les termes, notions et mots-clés essentiels.

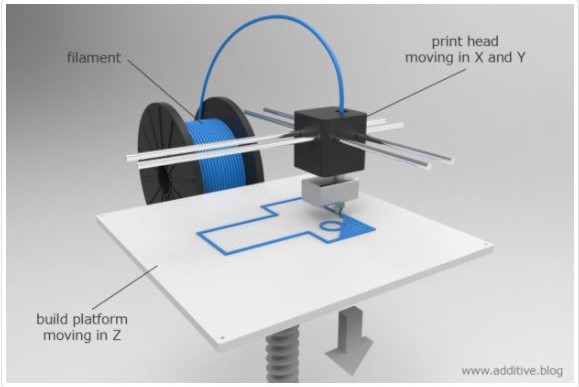

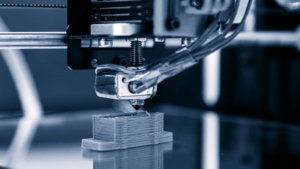

FDM (Fused Deposition Modeling) ou FFF (Fused Filament Fabrication)

Cette notion regroupe les techniques d’impression 3D qui utilise une matière première sous forme de filament plastique. Ce fil est guidé vers une zone il est fondu puis déposé finement sur un plateau de fabrication.

Cette technique est la plus répandue et la plus simple à illustrer.

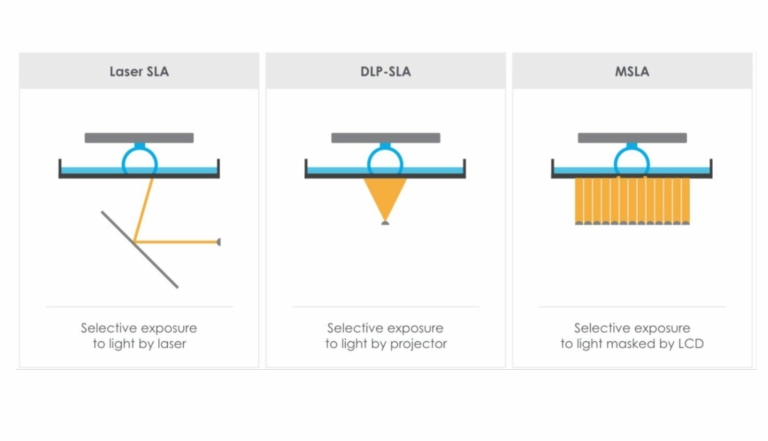

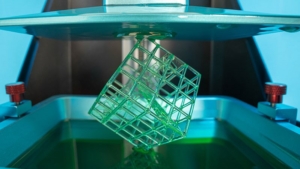

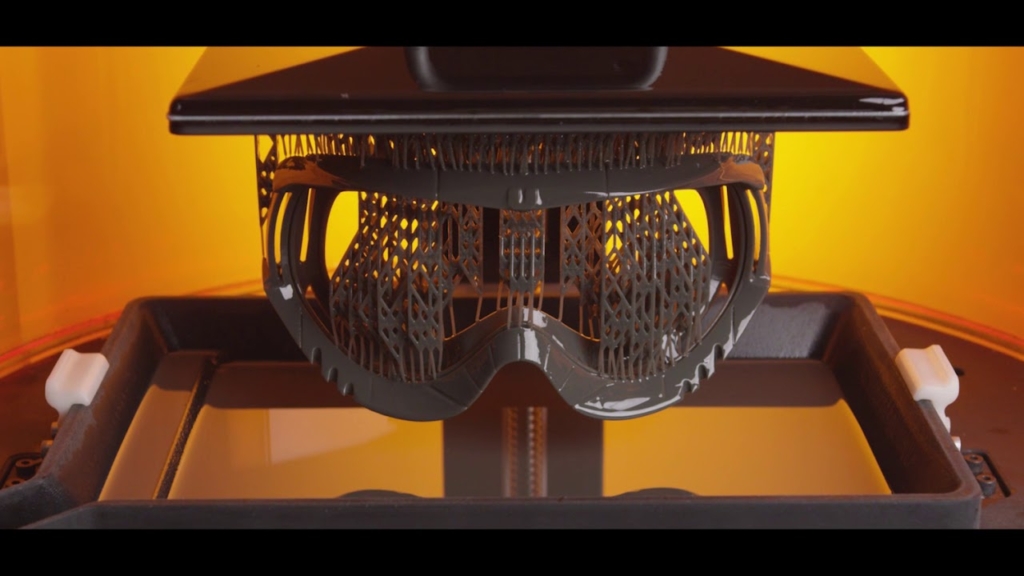

SLA (Stéréolithographie), DLP (Digital Light Processiing), LCD/MSLA...

Le fonctionnement est le même pour ces trois techniques d’impression 3D. L’impression est réalisée par photopolymerisation d’une résine couche après couche.

Utilisant une résine liquide comme matière première, ces imprimantes 3D vont faire durcir couche par couche cette résine afin de modeler l’objet désiré.

Lexique impression 3D généraliste

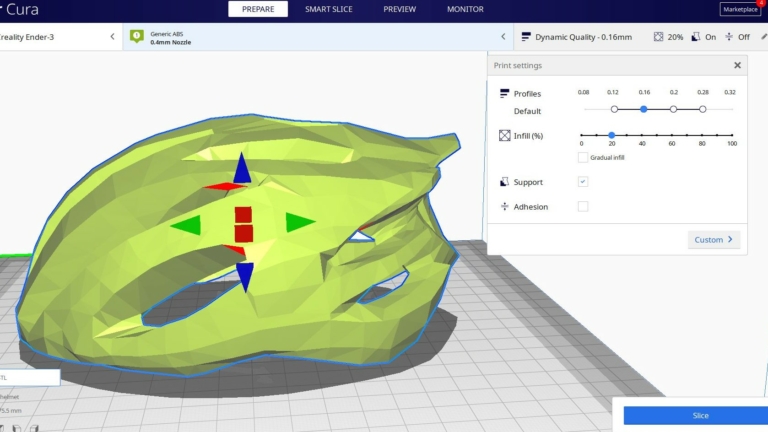

Le Slicer ou trancheur

Ce logiciel est l’interface entre le modèle 3D et l’imprimante. Il permet de générer le programme g-code, le langage de l’outil qu’est l’imprimante 3D.

Le slicer ou trancheur a comme son nom l’indique pour rôle de couper en tranches. Cette découpe en couche du modèle 3D permet alors de programmer les déplacements successifs de l’imprimante.

Vous devrez paramétrer dans ce logiciel les quelques réglages indispensables, comme l’orientation de votre modèle 3D ou l’épaisseur des couches.

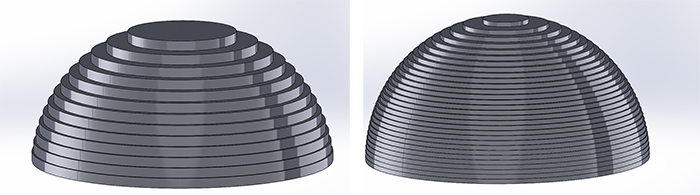

Épaisseur de couche

L’épaisseur de couche est le premier paramètre à définir lors de la programmation de votre modèle 3D. Il définit la finesse de la découpe de votre modèle 3D et donc le nombre de couches nécessaires à la fabrication de celui-ci.

Un objet d’1cm nécessitera 100 couches de 0,1mm, alors qu’il n’en faudra que 50 en 0,2mm. L’épaisseur de couche ou hauteur fait donc varier le temps d’impression mais aussi la qualité du résultat visuel. Logiquement, plus les couches sont imprimées finement, moins elles sont visibles.

FDM (Fused Deposition Modeling)

Les couches correspondent à l’écart disponible entre la buse qui dépose le matériau et le plateau de fabrication ou la couche précédente sur laquelle une nouvelle vient se déposer. Le débit du matériau est ajusté selon cet écart pour pouvoir y déposer la quantité nécessaire.

SLA - LCD/DLP (Résine)

L’épaisseur de la couche correspond ici à l’espace laissé entre le fond du bac de stockage de la résine et le plateau de fabrication ou la couche précédente déjà collé à celui-ci. Le volume de résine rempli donc cet espace et c’est cette quantité qui pourra être durcit à chaque couche, représentant donc cette épaisseur de fabrication.

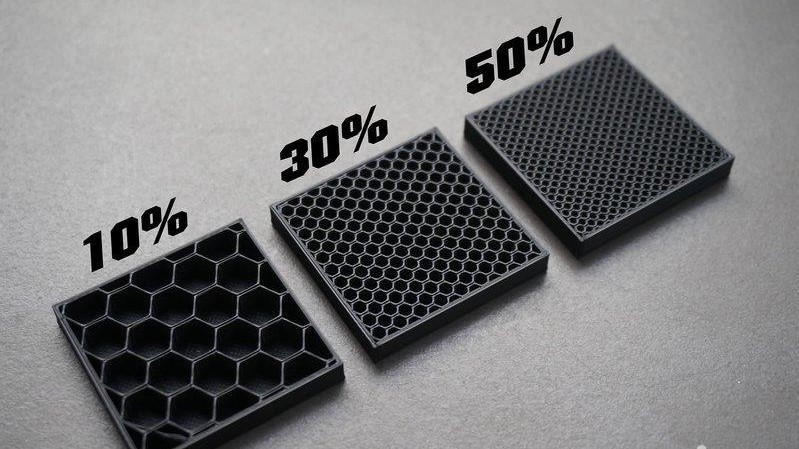

Remplissage

Le remplissage correspond à la structure interne de votre objet 3D. En effet, un objet 3D plein va par défaut être vidé pour ne conserver qu’une coque externe. Cette coque (d’une épaisseur que l’on peut définir) sera remplie d’une structure avec densité au choix.

Généralement une densité de remplissage de 20% convient bien pour apporter suffisamment de rigidité. En augmentant cette densité, vous pourrez généralement gagner en résistance mais la contrepartie sera un plus long temps d’impression, une plus forte consommation de matériau et un poids plus important.

L’avantage de pouvoir travailler sur cette densité de remplissage (impossible par les autres méthodes de fabrication) permettra une réelle optimisation des performances et des coûts tout en minimisant les poids.

FDM (Fused Deposition Modeling)

Globalement, par défaut une valeur de 20 % est appliquée, il est toujours intéressant de tester les différents résultats produits si l’on augmente cette valeur. Par expérience, une valeur de 50 % permet de maximiser les performances tout en limitant les risques d’une trop forte densité néfastes pour certains matériaux.

Il est également possible de choisir le motif de sa structure de remplissage, triangulaire, cubique, linéaire, concentrique, en 3 dimensions… Chaque type de structure apportera un résultat différent et offrira la liberté de l’adapter à son besoin et à son matériau.

SLA - LCD/DLP (Résine)

La densité de remplissage des pièces imprimées en résine est moins évidente à appréhender. Par défaut les logiciels de découpe ne vont pas évider les objets 3D, ils vont être imprimés plein, avec une densité de remplissage à 100%.

Pour cause, les cavités internes se rempliraient de résine liquide non polymérisée qui se retrouverait capturée à l’intérieur. Pour prévenir cela, il est toujours possible de percer votre modèle 3D afin de prévoir la vidange de cette résine. Certains logiciels peuvent vous proposer cette option.

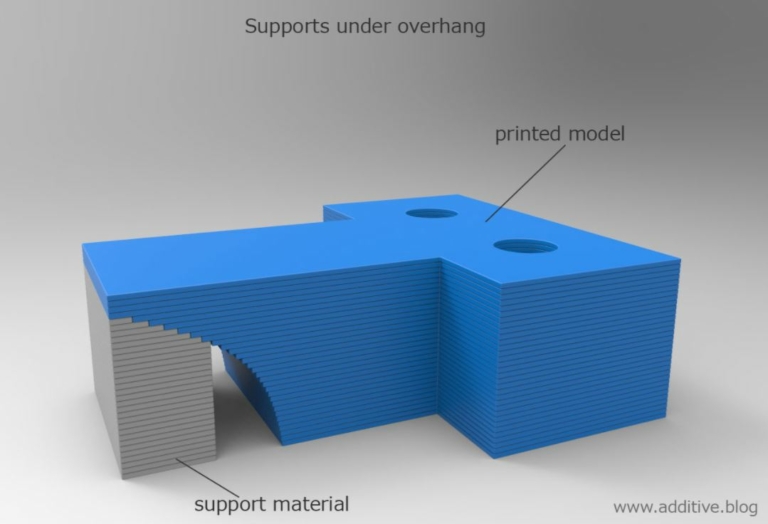

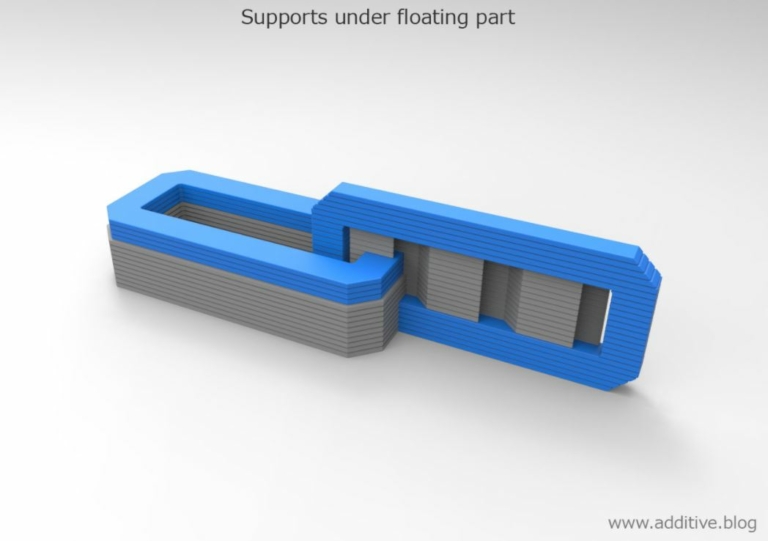

Le rôle des supports en impression 3D

Il est important de bien comprendre le besoin de support en impression 3D. Cela afin d’adapter le positionnement de son objet lors de la fabrication mais aussi d’anticiper cette nécessité lors de la conception. En effet, une fabrication couche par couche rend parfois nécessaire la création de soutien ou de support pour pouvoir construire l’objet souhaité.

Les zones nécessitant ces supports sont les zones en fort portafaux, ou en “island”. Détectés par les logiciels de découpe, ces endroits sensibles sont automatiquement soutenus sur simple demande. Les slicers sont capables de créer de manière autonome ces structures de supports. Il vous sera aussi possible de les optimiser. Ils seront alors à retirer en fin d’impression.

Que ce soit en technologie FDM ou SLA (résine), les supports sont créés dans le même matériau et lors du retrait de ceux-ci il est courant d’y voir au minimum les traces laissées par ces derniers. L’impression FDM à double extrusion permet quant à elle, l’utilisation d’un autre matériau dédié pour la fabrication de ces supports.

Lexique impression 3D FDM ou FFF

Extrusion

Le terme extrusion illustre ici le phénomène du passage de la matière fondu au travers d’une buse. L’extrusion est gérée par le système d’extrusion de l’imprimante. Il comprend deux éléments, le système qui alimente en filament, le feeder ou extruder puis celui qui le fait fondre, le hotend et sa buse.

En impression 3D, le diamètre d’extrusion du filament plastique correspond donc au diamètre de la buse utilisée. Le flux ou débit d’extrusion est lui dépendant de ce premier facteur avec une correspondance d’épaisseur, de vitesse et de température.

Températures

Les informations de températures propres à la technologie FDM sont doubles.

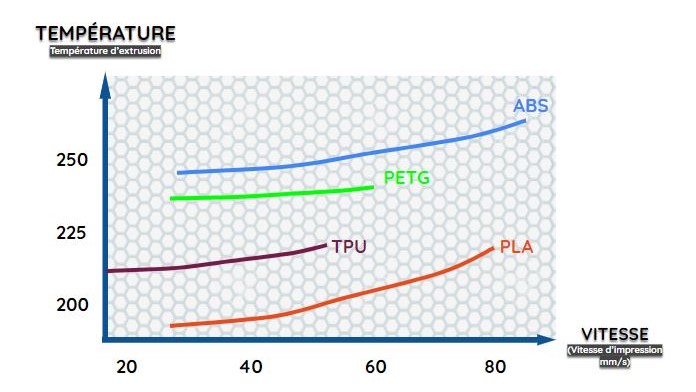

La première, la température d’extrusion, correspond à la température de la buse d’impression ou plus globalement du hotend. Cette température est différente selon le type de matériau à extruder et se situe habituellement entre 200°C et 300°C. Elle va produire la fonte, le changement d’état de votre filament et permettre une extrusion à viscosité constante.

Les fabricants indiquent généralement une plage de température, celle-ci a pour but d’adapter la viscosité au débit requis. Vitesse d’impression, épaisseur de couches et diamètre de buse, modifie le besoin en température de votre extrusion. Plus le dépôt de matière est important ou rapide, plus il faudra augmenter la vitesse de fonte de votre filament.

La seconde température est celle correspondant au plateau de fabrication. Le fait d’avoir une surface de fabrication chauffante est nécessaire pour permettre de maintenir le plastique dans un état d’adhérence pendant la fabrication. Selon les filaments utilisés, il sera important de suivre les recommandations des fabricants et d’utiliser les températures prescrites. Entre 50°C et 130°C pour les plastiques courants.

A la fin du processus de fabrication, le plateau refroidit lentement pour libérer l’objet imprimé de son emprise en limitant les déformations parfois générées pendant le refroidissement complet.

Vitesse d'impression

Le terme de vitesse d’impression n’est finalement qu’un des paramètres qui conditionne votre durée de fabrication mais aussi sa qualité. Liée à la technologie de dépôt de filament fondu, la vitesse d’impression correspond à la vitesse de déplacement de la tête d’impression lors du dépôt de la matière fondu. Par défaut les logiciels proposent des vitesses adaptées à chaque matériau, il est recommandé de suivre ces recommandations.

Les vitesses de déplacement maximum affichées par votre imprimante 3D ne sont pas pleinement exploitées pendant la fabrication. Ces valeurs théoriques maximums ne sont pas utiles, il faut plutôt être conscient des vitesses de dépôt possible de chaque type de filament. Un filament s’imprimera entre 25 et 80 mm/s peu importe la machine.

Connaître la vitesse d’impression de son filament ne permet pas pour autant de connaître la durée d’impression, cela dépend avant tout de l’épaisseur de la couche.

Il est important de bien différencier, vitesse d’impression et durée.

Les termes direct drive ou Bowden

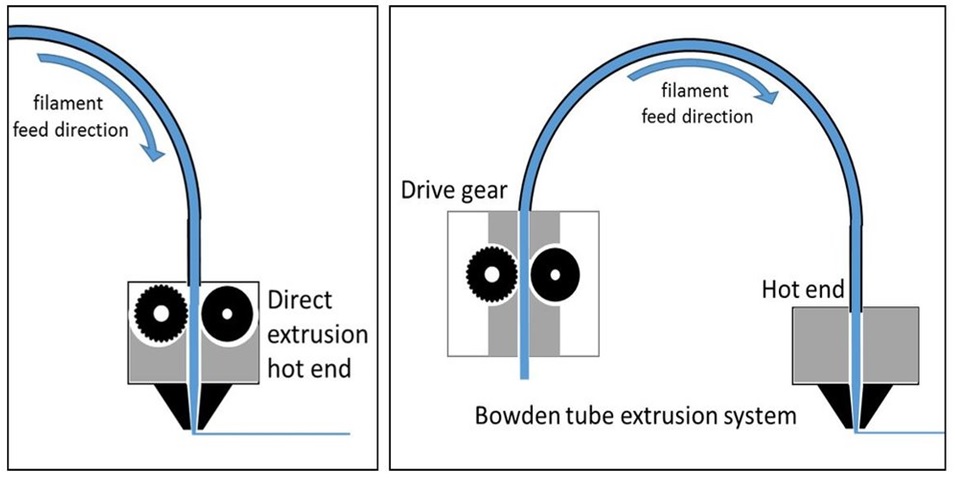

La technique d’impression 3D FDM existe sous deux types, le direct drive et le système bowden.

Le système dit en direct drive ou à entraînement direct rassemble l’extrudeur et le hotend dans la tête d’impression de manière à limiter la longueur entre l’entraînement et la zone de fonte.

Le système utilisant un tube appelé bowden intermédiaire entre ces deux éléments augmente cette longueur de poussée mais à l’avantage d’alléger la tête et de limiter les vibrations.

Le Hotend ou corps chauffant

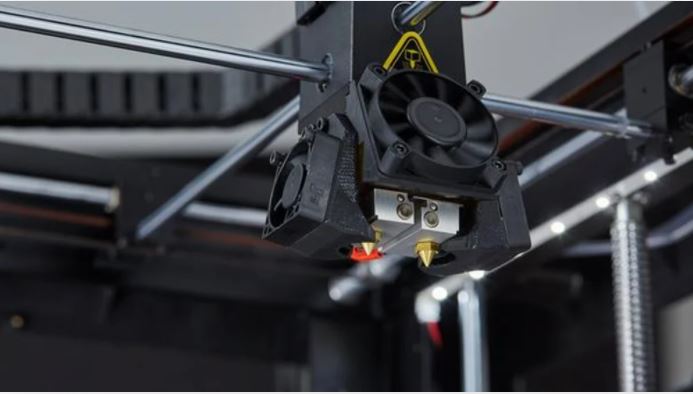

Le hotend ou corps chauffant est le dernier élément qui compose le système d’extrusion de votre imprimante 3D FDM. C’est l’élément le plus chaud de l’imprimante, il contient la buse d’extrusion, le corps de chauffe, la cartouche chauffante et une sonde de température. Un corps en métal chauffant qui fait fondre et guide votre filament au travers la buse.

Le hotend intègre également une zone de sissipation de la chaleur. Cette zone est généralement ventilé afin de réduire lamontée en température du filament et le maintenir à l’état solide avant l’entrée dans la zone de chauffe, plus basse.

Selon le type d’imprimante un hotend peut être propriétaire ou générique. Il existe par exemple des références telles que les hotends E3D qui sont adaptables sur de nombreuses imprimantes.

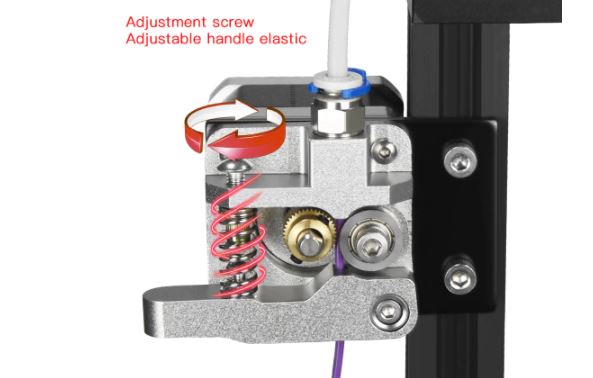

Feeder / Extrudeur

Le feeder ou système d’entraînement du filament est également appelé extrudeur. Ce bloc est composé d’un côté, d’un moteur équipé d’une roue crantée et de l’autre d’un galet ou d’une autre roue cranté. Ces éléments faisant pression sur le filament qui se trouve maintenu entre les 2. C’est alors le mouvement de ce moteur qui va guider l’avancée du filament. Plus la roue tourne rapidement, plus le filament se déplace rapidement.

Ces blocs feeder ou extrudeur sont souvent équipés d’un système de réglage de pression, ils ne sont pas pour autant compatibles avec chaque diamètre de filament. Ce réglage sert uniquement à adapter la pression à la dureté du filament utilisé.

Tête d’impression

La tête d’impression est l’élément mobile fixé sur axe ou rails qui contient le hotend, les ventilateurs et parfois, l’extruder ou certains capteurs. La tête d’impression regroupe donc principalement l’élément chauffant, le ou les ventilateur(s) de refroidissement du plastique et le ventilateur du hotend. En effet, il est également important de ventiler le hotend afin de contenir la zone de fonte.

Les capteurs de plateau sont généralement situés dans la tête d’impression, ils sont mécaniques, magnétiques ou inductifs et doivent être positionnés à proximité de la buse.

La tête d’impression peut parfois héberger le système d’entraînement dans le cas d’une imprimante dites en direct drive.

Ventilation

Le paramètre de ventilation est lié à la technologie FDM, il indique le taux d’efficacité du ventilateur présent dans la tête d’impression. Les filaments plastiques ont besoin après avoir été extrudés sous forme liquide (ou presque) au travers de la buse de se solidifier rapidement. Afin de se maintenir en place, de ne pas couler ou trop s’effondrer, le fait de ventiler rapidement et localement le dépôt de matière est parfois nécessaire. Selon le filament utilisé, un taux de ventilation adapté sera recommandé.

Lexique de l'impression 3d résine

Temps d’exposition

Le paramètre de temps d’exposition correspond à la quantité d’UV nécessaire à la polymérisation de la résine. Afin de réagir, de se solidifier, la résine a besoin de recevoir un flux de rayons UV d’une longueur d’onde bien spécifique.

La durée de cette exposition aux rayons doit permettre une solidification complète de la couche. Ainsi cette valeur varie selon l’épaisseur de la couche réalisée. Par exemple, la fabrication d’un objet en couche de 0,05 mm nécessitera 7s d’exposition alors qu’elle nécessitera 10s pour une couche plus épaisse à 0,1mm.

Cette durée d’exposition correspond donc à la résine que vous utilisez, certaines sont plus réactives que d’autres et auront besoin de moins d’UV pour durcir.

Polymérisation

La polymérisation est le phénomène qui consiste à solidifier la résine liquide utilisée pour les technologies SLA. La photopolymérisation plus exactement correspond à la réaction chimique permettant le durcissement de la matière.

Réactives aux UV ou photosensibles, ces résines fonctionnent comme les solutions bi-composants sauf qu’ici le réactif est le rayon UV. Sous l’action d’un laser, de led, de projecteur, d’écran…

La résine UV va être flashée puis va polymériser. Passant alors de monomère à polymère sous l’action localisée de la lumière.

Bac de résine (Resin Tank)

Le bac de résine est l’élément qui contient la résine liquide pendant l’impression. Ce bac aussi appelé cuve possède un fond spécifique selon les marques et technologie d’imprimante résine.

En effet, le fond du bac est transparent, c’est au travers de celui-ci que le rayon UV vient entrer en contact de la matière.

C’est également dans ce bac de résine que le plateau de fabrication vient plonger en remontant en même temps que les couches y sont créées.

Le vocabulaire de la fin

Ce guide sous forme de lexique a pour but de recenser les informations et termes de base permettant une bonne compréhension du monde de l’impression 3D. Chez Polyfab3D, nous mettons un point d’honneur à vous transmettre les meilleurs conseils pour que votre expérience de l’impression 3D soit bonne et efficace.

Nous continuons en permanence d’ajouter de nouvelles informations ou de compléter ce lexique, n’hésitez pas à nous laisser vos demandes en commentaires ou via notre communauté.