En impression 3D, la qualité de surface fait partie des premiers critères, avec la précision dimensionnelle ou la résistance mécanique. Même avec une machine bien réglée et un matériau de qualité, les stries liées à l’empilement des couches restent visibles. C’est une caractéristique inhérente aux procédés additifs, mais pas une fatalité.

Le lissage des impressions 3D regroupe l’ensemble des techniques permettant d’améliorer l’aspect de surface d’une pièce imprimée, que ce soit avant, pendant ou après la réalisation. Certaines méthodes agissent directement au niveau du slicer, d’autres passent par un post-traitement mécanique ou chimique. Le choix dépend du matériau, de l’usage final de la pièce et du niveau de finition recherché.

Lissage impression 3D : anticiper les réglages dès le slicer

Avant de sortir le papier abrasif ou les solvants, il est essentiel de comprendre que le meilleur lissage commence souvent en amont.

Beaucoup de problèmes de surface ne viennent pas du matériau ni de la machine, mais de réglages inadaptés dans le slicer. Une pièce bien pensée dès cette étape nécessitera beaucoup moins de post-traitement.

Hauteur de couche : le compromis fondamental

La hauteur de couche est l’un des paramètres les plus évidents, mais aussi les plus mal compris. Une hauteur de couche élevée accélère le travail mais rend les stries plus visibles. Une hauteur de couche réduite améliore l’aspect visuel mais augmente fortement la durée nécessaire.

Dans la pratique, descendre systématiquement à 0,1 mm n’est pas toujours pertinent. Sur certaines géométries, une hauteur intermédiaire bien choisie donne un rendu plus homogène qu’un réglage extrême.

De plus, certaines zones de la pièce ne nécessitent pas la même finesse. C’est là qu’intervient une approche plus intelligente.

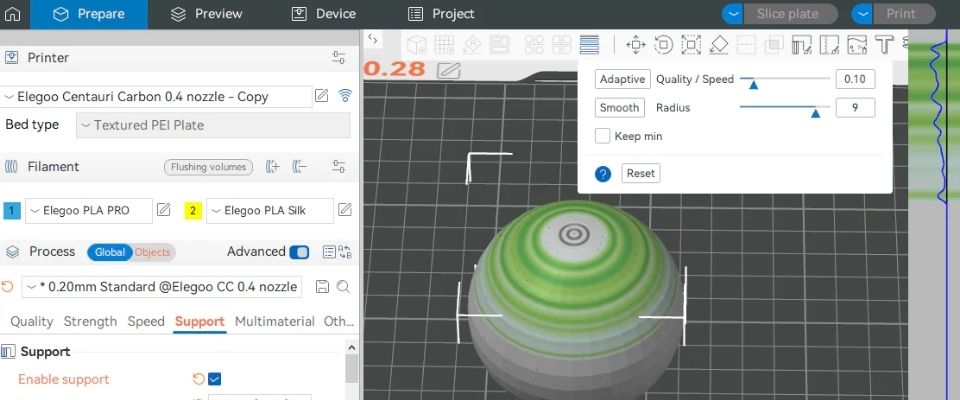

Hauteur de couche variable : lisser sans rallonger inutilement les temps

Les slicers modernes proposent des fonctions de hauteur de couche adaptative ou variable. Le principe est simple :

- – couches fines sur les courbes, arrondis et zones visibles

- – couches plus épaisses sur les surfaces planes ou peu exposées

Cette stratégie permet d’obtenir un rendu visuellement plus lisse sans pénalité excessive sur le temps total. Elle est particulièrement efficace sur les pièces organiques, décoratives ou ergonomiques.

Utilisée correctement, cette approche réduit déjà de manière significative le besoin de ponçage ultérieur.

Ironing : lisser les surfaces supérieures

Le Ironing (ou lissage) est une fonction spécifique destinée aux surfaces supérieures horizontales. Après la dernière couche, la buse repasse légèrement sur la surface en extrudant très peu de matière, voire pas du tout.

Résultat :

- – les lignes de remplissage disparaissent partiellement

- – la surface devient plus uniforme au toucher

- – l’aspect visuel est nettement amélioré

Cette technique est particulièrement efficace sur des matériaux comme le PLA, mais elle doit être utilisée avec discernement. Un ironing mal réglé peut provoquer un effet de bavure, une surface trop brillante ou irrégulière ou encore une augmentation significative du temps d’impression.

Il est donc recommandé de tester cette option sur des pièces simples avant de l’appliquer à des objets plus complexes.

Précision mécanique et extrusion : la base souvent négligée

Aucun réglage logiciel ne compensera une extrusion mal calibrée, une buse partiellement bouchée, un filament 3D humide ou de mauvaise tolérance.

Une extrusion trop généreuse accentue les défauts de surface, tandis qu’une sous-extrusion crée des micro-creux impossibles à rattraper ensuite. Avant de chercher à lisser, il faut s’assurer que l’ensemble est propre, régulier et maîtrisé.

Le lissage mécanique : méthodes simples, résultats progressifs

Lorsque la pièce est imprimée, le lissage mécanique reste la méthode la plus universelle. Elle est compatible avec la majorité des matériaux, mais demande du temps et de la rigueur.

Ponçage : la méthode la plus répandue

Le ponçage est souvent perçu comme basique, mais bien exécuté, il permet d’obtenir des résultats très propres.

La clé est de procéder par étapes :

- grain grossier pour supprimer les stries visibles

- grains intermédiaires pour homogénéiser la surface

- grains fins pour obtenir un toucher lisse

Il est généralement préférable de poncer à l’eau sur les grains fins, ce qui limite l’échauffement du plastique et améliore la régularité.

Cette méthode fonctionne particulièrement bien sur le PLA, le PETG, l’ABS et certains nylons, même si ces derniers demandent davantage de patience.

Son principal inconvénient reste le temps nécessaire, surtout sur des pièces complexes ou très détaillées.

Fusion de surface par chaleur : une approche délicate

Certaines techniques de lissage utilisent une source de chaleur, comme un pistolet thermique ou un chalumeau, pour faire fondre légèrement la surface des couches externes. Cette approche permet de réduire visuellement les stries et d’obtenir un aspect plus uniforme sur la pièce.

En plus d’améliorer le rendu visuel, la chaleur peut donner à la pièce un léger effet brillant, ce qui peut être intéressant pour des impressions décoratives ou des prototypes visuels.

Cependant, cette méthode comporte des risques importants. Une chaleur mal maîtrisée peut provoquer la déformation de la pièce, la perte de détails fins, ou encore l’apparition de bulles et de brûlures localisées sur le matériau.

Pour ces raisons, l’utilisation d’un pistolet thermique ou d’un chalumeau exige une grande précision et une expérience préalable. Elle reste donc déconseillée pour les pièces fonctionnelles ou nécessitant une grande exactitude dimensionnelle, et est plutôt réservée aux impressions décoratives ou expérimentales.

La peinture : une finition à part entière

La peinture est souvent associée au lissage, mais elle constitue en réalité une étape distincte du post-traitement. Elle permet de masquer les imperfections résiduelles, d’uniformiser la surface et d’apporter une finition esthétique.

Cependant, une pièce mal préparée restera visible sous la peinture. Le lissage mécanique ou chimique en amont reste indispensable. Retrouvez davantage d’information sur la peinture pour impression 3D dans notre article dédié.

Le lissage chimique : efficacité maximale, contraintes réelles

Le lissage chimique repose sur l’utilisation de solvants capables de ramollir la surface du plastique, permettant aux couches de fusionner partiellement entre elles.

Cette méthode offre souvent le meilleur rendu visuel, mais elle n’est ni universelle ni anodine.

Lissage chimique et compatibilité des matériaux

Tous les plastiques ne réagissent pas de la même manière aux solvants. Certaines matières sont très réactives, d’autres presque insensibles.

Le principe reste identique :

- – exposition contrôlée aux vapeurs ou au solvant

- – fusion superficielle du matériau

- – solidification avec une surface plus homogène

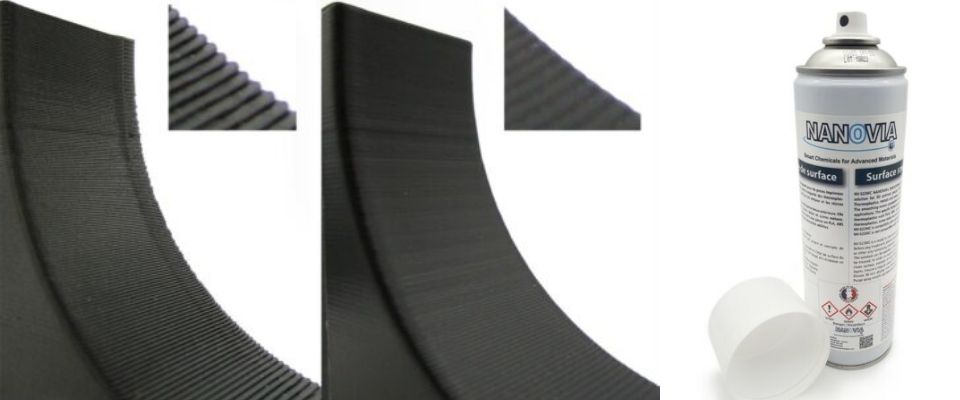

Cette technique peut produire des surfaces très lisses, mais elle modifie aussi légèrement les dimensions et la précision des détails fins. Des produits prêts à l’utilisation tels que les solutions de lissage Nanovia sont simple à utiliser et conçu spécialement pour les pièces imprimées en 3D.

Avantages et limites du lissage chimique

Le lissage chimique permet d’obtenir un rendu de surface très homogène en faisant disparaître visuellement les stries d’impression, sans recours à une abrasion mécanique. Il est particulièrement adapté aux pièces à vocation esthétique ou aux prototypes visuels, notamment lorsque la géométrie comporte des zones difficiles à poncer.

En revanche, l’utilisation de solvants impose des précautions spécifiques et peut entraîner une légère perte de détails ou de précision dimensionnelle, ce qui limite son intérêt pour les pièces fonctionnelles.

Choisir la bonne méthode selon l’usage de la pièce

Il n’existe pas une méthode universelle de lissage. Le bon choix dépend toujours de l’objectif final :

- – prototype fonctionnel : réglages slicer optimisés et léger ponçage

- – pièce esthétique : combinaison ponçage et finition avancée

- – objet décoratif : lissage chimique possible selon le matériau

- – pièce mécanique : éviter les méthodes modifiant les dimensions

Dans tous les cas, une approche progressive reste la plus fiable. De plus, les machines modernes permettront de base d’obtenir des pièce relativement lisses. Le besoin de lissage extrême dépendra alors de l’application finale.

Conclusion : le lissage, une question de stratégie plus que de technique

Le lissage des impressions 3D n’est pas une étape isolée, mais un ensemble de choix techniques cohérents, depuis la préparation du fichier jusqu’au post-traitement final. Si vous souhaitez un focus particulier sur les optimisations logicielles possibles, n’hésitez pas à laisser votre commentaire.

Les meilleurs résultats sont obtenus lorsque la géométrie est pensée pour l’impression, les réglages slicer sont adaptés à la pièce et que le post-traitement est choisi selon le matériau et l’usage.

Plutôt que de chercher une solution miracle, il est souvent plus efficace de combiner intelligemment plusieurs approches en privilégiant toujours la qualité de départ.

✅ Pourquoi choisir Polyfab3D ?

Un accompagnement sur mesure pour bien débuter

Chez Polyfab3D, nous vous aidons à choisir le matériel le plus adapté à vos besoins, même si vous débutez. Nous restons à vos côtés à chaque étape, de la mise en route à vos premières impressions.

Des marques fiables et officielles

En tant que revendeur certifié, nous vous proposons uniquement des produits officiels, issues des plus grandes marques du marché. Vous profitez ainsi de la qualité, des dernières innovations et d’un support technique fiable.

Livraison rapide et service client réactif

Nous savons que commencer rapidement est important : c’est pourquoi nous assurons une expédition rapide et un service client toujours prêt à vous aider. Nos utilisateurs débutants apprécient notre disponibilité et notre sérieux.

Formations simples pour bien démarrer

Nous mettons à votre disposition des vidéos explicatives pour une prise en main facile de votre matériel. Et si vous le souhaitez, nos experts peuvent vous accompagner avec des formations personnalisées pour progresser à votre rythme.

Contactez-nous dès maintenant pour une recommandation personnalisée, adaptée à vos besoins, votre budget et vos ambitions.