Quand on commence à creuser OrcaSlicer, on se rend vite compte d’une chose : ce slicer ne se contente pas d’appliquer des profils « magiques ». Il met à disposition une quantité impressionnante de réglages fins, souvent absents ou volontairement simplifiés ailleurs. C’est une excellente nouvelle… à condition de savoir quand et comment les utiliser.

Dans cet article, nous détaillerons les menus qui ont un impact direct sur la qualité visuelle, la solidité mécanique et la fiabilité globale des impressions. Largeur de ligne, parois, couture, remplissage, supports ou encore brim : chaque paramètre a une logique précise, et surtout, des interactions avec les autres.

Menu qualité : là où tout commence

Le menu Qualité peut être parfois abordée trop rapidement. Pourtant, c’est ici que se jouent les détails qui font passer une pièce simplement correcte à une pièce propre et maîtrisée.

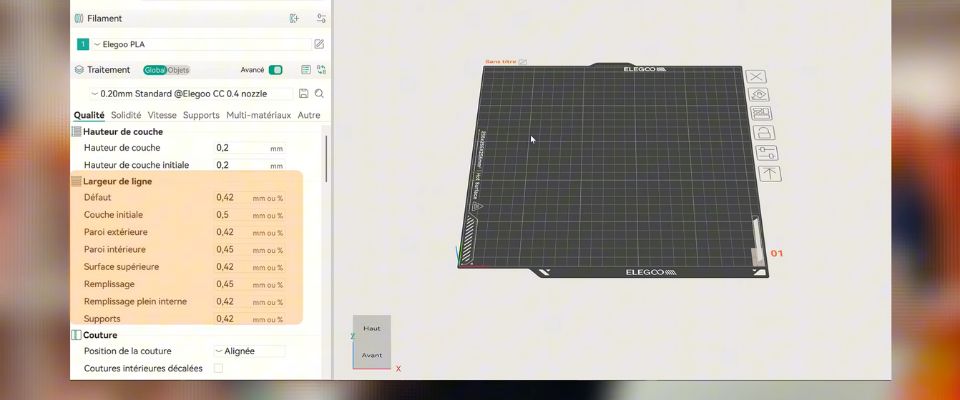

Les largeurs de ligne : bien plus qu’un simple chiffre

La largeur de ligne est fréquemment confondue avec le diamètre de buse. En réalité, il s’agit d’une décision de slicing et non d’une contrainte matérielle stricte.

Il est alors possible de définir des largeurs de ligne différentes selon le contexte : parois, remplissage, couches supérieures ou inférieures. Cette flexibilité ouvre la porte à des réglages beaucoup plus intelligents :

- – Une largeur légèrement supérieure au diamètre de buse améliore la cohésion inter-couches.

- – La solidité sera également supérieure en utilisant des largeurs plus élevées.

- – Une largeur réduite permet de mieux restituer les détails fins.

- – Des largeurs variables facilitent le remplissage de zones complexes sans créer de vides.

On comprend ici que la qualité ne dépend pas uniquement de la hauteur de couche. Elle dépend tout autant de la gestion du flux en XY.

Point important : la modification des largeurs de ligne pourra entraîner une modification des paramétrages d’impression tels que la vitesse ou la température d’extrusion.

La couture (seam) : rendre l’inévitable… invisible

La couture est un mal nécessaire en FDM. Chaque couche doit commencer et se terminer quelque part. La vraie question n’est donc pas comment la supprimer mais comment la rendre la moins visible possible.

Il existe plusieurs stratégies de positionnement :

- – Couture alignée pour un rendu cohérent et plus esthétique.

- – Couture aléatoire pour casser la répétition visuelle et éviter de générer un grande zone de fragilité.

- – Couture cachée dans les angles ou zones concaves.

Le bon choix dépend fortement du modèle. Une pièce fonctionnelle n’aura pas les mêmes exigences qu’un objet décoratif. Ce réglage souvent sous-estimé peut pourtant impacter l’aspect final des surfaces cylindriques notamment.

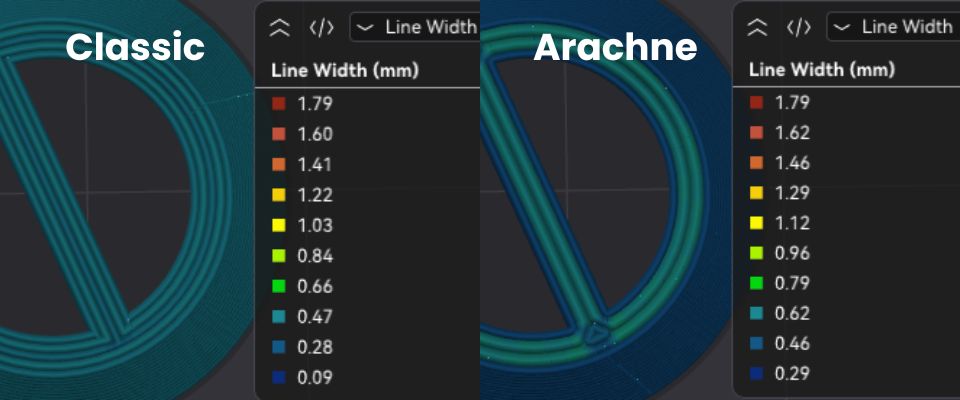

Générateur de parois : classique ou arachné ?

On retrouvera dans notre logiciel la présence de deux logiques de génération des parois, chacune répondant à des besoins différents.

Mode classique : robuste et prévisible

Le mode classique repose sur des parois concentriques à largeur constante. Il d’adapte particulièrement aux pièces suivantes.

- – Aux pièces simples avec des formes régulières et des parois épaisses,

- – Aux impressions où la régularité et la vitesse priment sur le détail.

C’est un mode fiable, facile à anticiper et compatible avec pratiquement tous les matériaux.

Mode arachné : quand la géométrie devient complexe

Le mode arachné modifie radicalement l’approche. Ici, le slicer ajuste dynamiquement la largeur des lignes pour s’adapter à la géométrie réelle du modèle. Ce mode permet d’optimiser la solidité.

Les bénéfices sont immédiats :

- – Meilleure gestion des parois fines et des géométries complexes,

- – Réduction des vides internes avec optimisation de la répartition de matière

- – Excellente restitution des détails et transitions douces entre les parois

Ce mode est particulièrement pertinent pour les modèles organiques, les textes embossés ou les pièces issues de scans 3D. Il est surtout adaptés aux matériaux techniques qui nécessitent une fusion parfaite entre les lignes.

Réglages avancés du mode arachné

Ces paramètres puissants doivent être utilisés avec méthode :

- Angle seuil de transition des parois : définit à partir de quel angle une transition de largeur est appliquée. Une valeur trop basse pourra entraîner des erreurs d’extrusion.

- Marge de filtrage des transitions : permet de lisser les variations trop brusques en évitant un changement trop rapide du nombre de parois.

- Longueur de transition des parois : elle indique sur quelle distance la variation de parois est réalisée (plus elle est longue, plus la variation est progressive et précise).

- Nombre de parois concernées : indique le nombre de parois extérieures pouvant changer de largeur. Il répartit l’adaptation sur plusieurs parois.

- Largeur minimale de paroi : évite les parois trop fines et fragiles.

- Taille minimale des caractéristiques : définit ce qui est considéré comme imprimable.

- Longueur minimale de paroi : empêche l’impression de micro-segments inutiles.

Ordre d’impression des parois : un choix stratégique

L’ordre d’impression influe directement sur la précision dimensionnelle, l’état de surface et la résistance mécanique.

- Intérieur / extérieur : cet ordre permet une meilleure adhésion des couches internes et un meilleur soutien des surplombs par le remplissage. L’aspect visuel risque d’être légèrement négligé (couture visibles sur l’extérieur, parois internes privilégiées).

- Intérieur / extérieur / intérieur : améliore l’adhérence entre les couches, la cohésion interne et la finition externe. Cependant, les surplombs seront moins soutenus et des déformations peuvent ainsi apparaître sur des zones fines.

- Extérieur / intérieur : favorise l’aspect visuel, bien qu’elle demande une machine bien calibrée afin d’éviter une mauvaise adhésion des couches internes.

- Remplissage en premier : meilleur maintien des surplombs ce qui est intéressant sur certaines pièces fonctionnelles. Méthode à utiliser avec prudence car elle apporte un risque de déformation de la pièce.

Découvrez en davantage avec notre vidéo dédiée :

Menu solidité : quand la résistance ne se résume pas au remplissage

Nombre de parois : le véritable pilier de la résistance

Augmenter le nombre de parois est souvent plus efficace que densifier le remplissage. Les contraintes mécaniques se concentrent majoritairement sur les parois extérieures.

Quatre ou cinq parois bien fusionnées offrent généralement une meilleure résistance qu’un remplissage dense mal connecté.

Parois supplémentaires alternées

Cette option renforce certaines couches de manière alternée. Elle permet d’augmenter la solidité et la rigidité sans exploser le temps ni la consommation de filament.

Détecter les parois fines

Indispensable pour les modèles complexes, ce réglage permet d’adapter la stratégie d’impression afin d’éviter les parois fantômes ou trop fragiles.

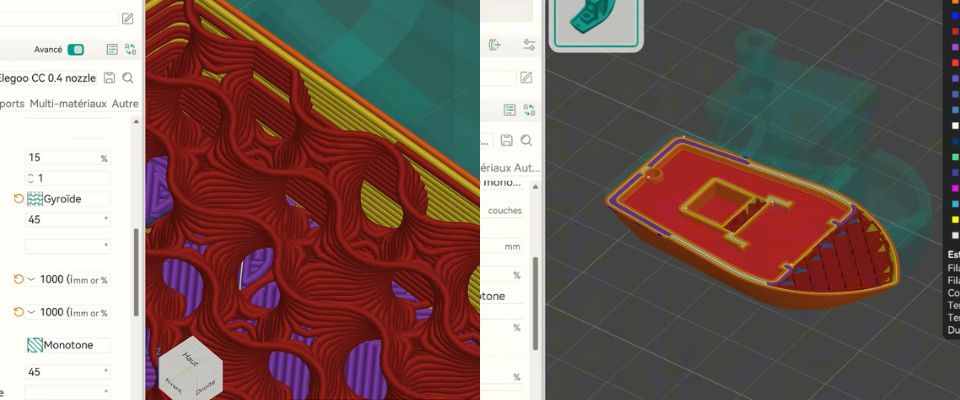

Motifs de remplissage interne

Le motif de remplissage influence directement la résistance, la masse et le temps de traitement. Le choix du motif de remplissage interne est indissociable de la densité de remplissage. À densité équivalente, la géométrie du motif influence directement la rigidité, la répartition des contraintes et la résistance globale de la pièce.

Certains motifs privilégient la rapidité et la simplicité, tandis que d’autres sont conçus pour optimiser la solidité mécanique, notamment sur des pièces fonctionnelles.

| Motif de remplissage | Comportement mécanique | Avantages principaux | Point faible | Usages recommandés |

|---|---|---|---|---|

| Ligne | Résistance directionnelle très limitée | Impression très rapide, faible consommation de matière | Faible rigidité globale, mauvaise résistance aux efforts mécaniques | Prototypes rapides, pièces visuelles |

| Rectiligne | Résistance correcte en X-Y, faible en Z | Bon compromis entre vitesse et solidité | Comportement anisotrope sous contraintes multidirectionnelles | Pièces simples, usage général |

| Monotone | Résistance homogène par couche | Flux régulier, bonne stabilité dimensionnelle | Apporte peu de gain mécanique par rapport au rectiligne | Pièces nécessitant une impression stable et régulière |

| Nid d’abeilles (Honeycomb) | Bonne résistance latérale et globale | Excellent rapport solidité / matière | Temps d’impression plus long que les motifs simples | Pièces mécaniques soumises à des charges répétées |

| Tri-hexagone | Très bonne rigidité en X-Y | Structure stable, bonne répartition des forces latérales | Résistance en Z inférieure aux motifs tridimensionnels | Pièces mécaniques plates ou sollicitées latéralement |

| Cubique | Résistance élevée dans toutes les directions | Structure 3D équilibrée, bon comportement sous contraintes complexes | Consommation de matière et temps d’impression plus élevés | Pièces mécaniques soumises à des efforts multidirectionnels |

| Gyroïde | Résistance isotrope très homogène | Excellente cohésion interne, bonne absorption des contraintes | Temps de calcul et d’impression plus importants | Pièces fonctionnelles exigeantes, forte sollicitation mécanique |

En pratique, un motif optimisé à densité modérée apporte souvent de meilleures performances mécaniques qu’un remplissage très dense mal adapté. Pour les pièces techniques, les motifs tridimensionnels comme le cubique ou le gyroïde offrent généralement un meilleur équilibre entre résistance, masse et fiabilité d’impression.

Menu autre : le brim, petit détail, gros impact

Souvent utilisé par automatisme, le brim mérite pourtant réflexion. Il existe différents types de brim pour répondre à différentes situations :

- – Améliorer l’adhérence des petites surfaces de contact ;

- – Stabiliser les impressions hautes ;

- – Limiter le warping sur certains matériaux.

Bien configuré, le brim devient un véritable outil de fiabilisation.

Conclusion : comprendre avant d’optimiser

OrcaSlicer n’est pas un slicer « plug and play », et c’est précisément ce qui fait sa force. Chaque réglage a une logique, une intention et un contexte d’utilisation.

Prendre le temps de comprendre ces paramètres permet d’imprimer plus proprement, de réduire les échecs et d’adapter réellement l’impression à la pièce, plutôt que l’inverse.

Dans la suite, il sera possible d’aller encore plus loin avec la gestion des supports, l’utilisation des modificateurs, la gestion des vitesses, du flow et de la calibration avancée. N’hésitez à nous indiquez le sujet que vous souhaiteriez approfondir en commentaire. Car en impression 3D, la qualité ne vient jamais d’un seul réglage mais de l’équilibre entre tous.

✅ Pourquoi choisir Polyfab3D ?

Un accompagnement sur mesure pour bien débuter

Chez Polyfab3D, nous vous aidons à choisir le matériel le plus adapté à vos besoins, même si vous débutez. Nous restons à vos côtés à chaque étape, de la mise en route à vos premières impressions.

Des marques fiables et officielles

En tant que revendeur certifié, nous vous proposons uniquement des produits officiels, issues des plus grandes marques du marché. Vous profitez ainsi de la qualité, des dernières innovations et d’un support technique fiable.

Livraison rapide et service client réactif

Nous savons que commencer rapidement est important : c’est pourquoi nous assurons une expédition rapide et un service client toujours prêt à vous aider. Nos utilisateurs débutants apprécient notre disponibilité et notre sérieux.

Formations simples pour bien démarrer

Nous mettons à votre disposition des vidéos explicatives pour une prise en main facile de votre matériel. Et si vous le souhaitez, nos experts peuvent vous accompagner avec des formations personnalisées pour progresser à votre rythme.

Contactez-nous dès maintenant pour une recommandation personnalisée, adaptée à vos besoins, votre budget et vos ambitions.