La sélection des filaments 3D ne se limite pas à la couleur, au type de filament ou à la taille de buse : la dureté Shore se révèle comme un paramètre technique majeur pour garantir que la pièce finale réponde bien à sa fonction. Ce facteur est souvent sous-estimé, pourtant sa bonne maîtrise permet d’éviter des surprises mécaniques post-impression. Cet article propose une exploration complète de la dureté Shore : de sa définition à son usage, en passant par ses implications pour les procédés d’impression et le design pièce.

Compréhension de la dureté Shore

La dureté d’un matériau peut être décrite comme sa résistance à la pénétration d’un objet standardisé. Plus le matériau est dur, moins l’indentation est profonde pour une force donnée. La mesure selon l’échelle de dureté Shore a été développée pour les élastomères et certains plastiques et permet de réaliser cette caractérisation hors-laboratoire, notamment à l’aide d’un duromètre portable.

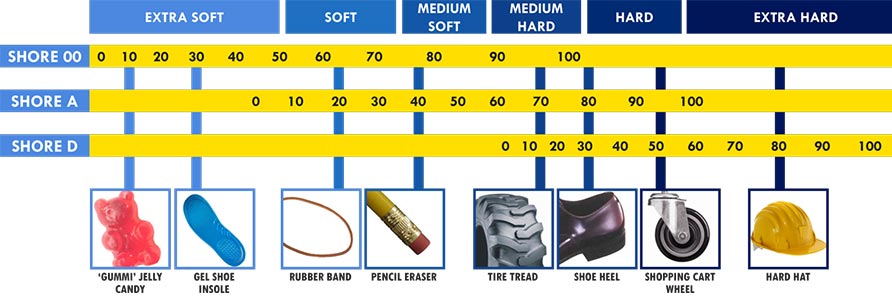

Le principe est simple mais rigoureux : un pénétrateur est poussée sous ressort sur la surface de l’échantillon pendant un temps défini, la profondeur d’indentation est convertie en une valeur sur l’échelle de 0 à 100. Une valeur élevée correspond à un matériau plus dur, une valeur faible à un matériau plus souple.

Il faut noter que sa mise en œuvre repose sur des conditions strictes (épaisseur minimale de l’échantillon, température, durée de mesure) définies notamment par les normes ISO 48‑4:2018 ou ASTM D2240.

Les échelles Shore : A, D (et les autres)

Échelle Shore A

L’échelle Shore A est principalement utilisée pour les matériaux souples : élastomères, silicones, thermoplastiques flexibles (TPE, TPU). Elle couvre une plage typique de 0 à 100, où 0 correspond à un matériau très mou/gélifié et 100 à un matériau presque rigide, mais encore dans la catégorie “souple”.

Exemple concret : un filament TPU d’impression 3D peut être annoncé 95 Shore A, ce qui situe sa rigidité vers le haut de l’échelle A ; en revanche un matériau plus souple pourrait être annoncé 60-70 Shore A.

Échelle Shore D

L’échelle Shore D s’applique aux matériaux plus durs : thermoplastiques rigides, élastomères durs, plastiques renforcés. Elle utilise un pénétrateur plus aigu et une force plus importante pour mesurer la dureté.

Par exemple : des matériaux comme l’ABS ou le PC sont donnés dans des plages typiques 70-85 Shore D.

Autres échelles

Outre A et D, d’autres échelles existent : Shore 00 pour des matériaux extrêmement mous (gels, mousses), Shore B, C pour des matériaux intermédiaires.

Normes associées

La norme ISO 48-4-2018 définit la méthode d’essai pour le caoutchouc et matériaux similaires.

L’ASTM D2240 décrit l’essai pour une gamme plus large de matériaux non-métalliques.

Respecter ces normes garantit des mesures reproductibles et comparables.

Application à l’impression 3D

Pourquoi la dureté Shore importe pour l’impression 3D

Lorsque l’on imprime en 3D, le matériau n’est pas seulement choisi pour son apparence ou sa facilité d’impression : sa finalité fonctionnelle impose des contraintes mécaniques (flexion, choc, usure, compression). La valeur de dureté Shore permet donc d’anticiper le comportement de la pièce.

Par exemple :

- Un TPU flexible de 85-95 Shore A permet de concevoir des pièces amortissantes, des objets pliables ou des éléments qui doivent absorber les vibrations.

- Un filament rigide (plastique dur) de 70-85 Shore D s’impose pour des boîtiers, des fixations, des éléments structurels.

Choix de matériau en impression selon la dureté

Voici une approche pour guider le choix :

- Définir la fonction de la pièce : doit-elle être souple (absorption, joint) ou rigide (support, structure) ?

- Vérifier la valeur de dureté Shore annoncée par le fabricant ; s’assurer qu’elle correspond à l’échelle (A ou D) et à la fonction.

- Intégrer dans la conception l’influence de l’impression : géométrie, infill, orientation, couche, post-traitement peuvent détourner la valeur de dureté effective.

- Pour des matériaux souples, anticiper les contraintes d’impression (extrusion souple, risques d’enchevêtrement, adhérence). Par exemple, imprimer un filament très bas Shore (ex : 60A) demande souvent extrudeuse directe et réglages spécifiques.

Cas pratiques

- Semelle de chaussure : un TPU entre 70-80 Shore A sera à privilégier pour un bon compromis confort/durabilité.

- Produit amortisseur ou support anti-vibration : viser 60-70 Shore A ou moins selon la déformation attendue.

- Boîtier ou carénage fonctionnel : viser 70-85 Shore D ou plus, selon le plastiques utilisé.

- Hybridation multi-matériaux : une jonction entre un composant souple (ex : 65 Shore A) et un composant rigide (ex : 75 Shore D) doit être conçue pour gérer la différence de rigidité.

Écueils & pièges fréquents

Quelques erreurs à éviter :

- Mesurer un matériau rigide avec l’échelle A (et non D) : la valeur sera hors-plage ou peu significative.

- Négliger l’effet de l’impression 3D : orientation des couches, infill, refroidissement peuvent modifier la dureté effective.

- Ignorer le post-traitement : certains traitements peuvent durcir ou ramollir le matériau.

- Utiliser une surface non plane, ou une épaisseur insuffisante : la mesure sera faussée.

- Omettre la température de test : les matériaux souples sont sensibles à la température ambiante.

Impact sur le design des pièces imprimées

La dureté Shore affecte directement le comportement mécanique de la pièce :

- Une dureté faible (souplesse) permet l’amortissement, la flexion, l’adhérence au support.

- Une dureté élevée (rigidité) assure la tenue structurelle, l’intégrité dimensionnelle, la résistance aux contraintes.

Implications pour l’imprimante et la conception

- Pour des matériaux de faible Shore (ex : <80 Shore A), privilégier une extrudeuse directe, des vitesses modérées, bonne adhésion. Sinon risque d’échec ou de variation de propriété.

- Pour des matériaux rigides, veiller à la stabilité de la pièce (warping, adhésion) pour conserver la dureté annoncée.

- Le motif d’infill, l’épaisseur de paroi, la hauteur de couche peuvent être ajustés pour modifier « l’effet dureté » : un remplissage plus dense augmente la rigidité ressentie. Exemple : un filament TPU annoncé 95 Shore A imprimé avec 20 % d’infill aura une sensation mécanique différente qu’avec 100 % d’infill.

Synthèse & recommandations pratiques

- La dureté Shore est une mesure de la résistance à l’indentation, applicable à de nombreux polymères et élastomères.

- Choix de l’échelle : Shore A pour matériaux souples, Shore D pour matériaux rigides.

- La mesure correcte est conditionnée par des normes (ISO 48-4, ASTM D2240), un matériel adéquat et un protocole stable.

- En impression cette valeur doit être un critère de choix du matériau plus que facultatif.

- Le design, le procédé d’impression, le post-traitement influencent la dureté effective.

Checklist pour l’utilisateur

- Définir clairement l’usage de la pièce (souple ou rigide).

- Vérifier la valeur de dureté Shore annoncée et son échelle (A ou D).

- Imprimer un échantillon avec les mêmes réglages que la pièce finale.

- Si possible, mesurer la dureté post-impression (ou avoir une fiche technique fabricant fiable).

- Adapter géométrie, infill, parois selon la rigueur mécanique souhaitée.

- Documenter la valeur mesurée et conserver une trace pour ré-utilisation.

Conclusion

La dureté Shore est plus qu’un simple chiffre sur une fiche technique : c’est un pilier de la performance mécanique dans l’impression 3D. Du choix du filament à la conception, en passant par l’impression, la mesure et le post-traitement, elle intervient à chaque étape. En tant que concepteur ou utilisateur d’imprimante, intégrer dès maintenant cette donnée dans votre workflow vous permettra de passer d’un niveau « prototype expérimental » à un niveau « pièce fiable et fonctionnelle ». Testez, mesurez, comparez : et ajustez vos paramètres pour maîtriser pleinement la dureté Shore de vos créations.